Tolerancias

¿Por qué?

Antes de la Segunda Revolución Industrial, la producción era fundamentalmente artesanal. La fabricación se realizaba de forma manual y se organizaba en los denominados gremios, asociaciones de artesanos que controlaban el aprendizaje del oficio, la calidad del producto y las condiciones de trabajo.

Con la llegada de la Segunda Revolución Industrial, caracterizada por el uso de la electricidad, el desarrollo de nuevas máquinas y la mejora del transporte ferroviario, la producción se trasladó progresivamente a las fábricas, localizadas principalmente en entornos urbanos.

Este nuevo modelo de fabricación “moderna” buscaba abaratar los costes de producción mediante las economías de escala. La producción en cadena y la especialización del trabajador en una única tarea redujeron el poder de los gremios y transformaron de manera definitiva la producción artesanal en producción industrial.

Uno de los cambios más relevantes introducidos por este nuevo patrón de fabricación fue la necesidad de previsibilidad en los resultados. Esto implica que las piezas fabricadas deben ajustarse a dimensiones muy precisas, de modo que cada una sea compatible con las siguientes dentro del proceso productivo. Imaginemos la fabricación de miles de agujeros y ejes destinados a funcionar conjuntamente. Una variabilidad excesiva en las dimensiones de cualquiera de ellos puede provocar que la unión resulte inadecuada: bien por un apriete excesivo, bien por una holgura innecesaria.

En el primer caso, puede generarse una fricción mayor de la prevista, transformando parte de la energía en calor. Este calor provocará la dilatación de los componentes, aumentando aún más la fricción y pudiendo desembocar en un colapso del sistema. En el segundo caso, una holgura excesiva puede originar movimientos indeseados o traqueteos, que se traducirán en vibraciones, ruidos y una posible rotura prematura por fatiga del material.

Este problema se agrava en la producción en masa, ya que las piezas pasan por sucesivas estaciones de trabajo, cada una con sus propias máquinas y operarios. Cualquier desviación en el proceso puede reproducirse en miles de unidades, reduciendo su calidad y, en consecuencia, su rentabilidad, ya que los clientes perderán la confianza en la fábrica. Además, es importante señalar que fabricar dos piezas exactamente iguales es imposible en la producción en masa o, al menos, tan costoso que haría inviable este sistema productivo.

Definiciones

Por lo tanto, entendiendo que la fabricación en masa entraña errores en las medidas y en los resultados finales, se establece un sistema que, en función de las calidades, determine las tolerancias dimensionales que puede tener una determinada pieza o producto fabricado. Así pues, establecemos la definición de este concepto:

- Tolerancia dimensional: es el espacio permisible de variación en la dimensión especificada de una pieza manufacturada.

- Tolerancias geométricas: son aquellas que afectan a la forma y a la posición de la geometría de la pieza.

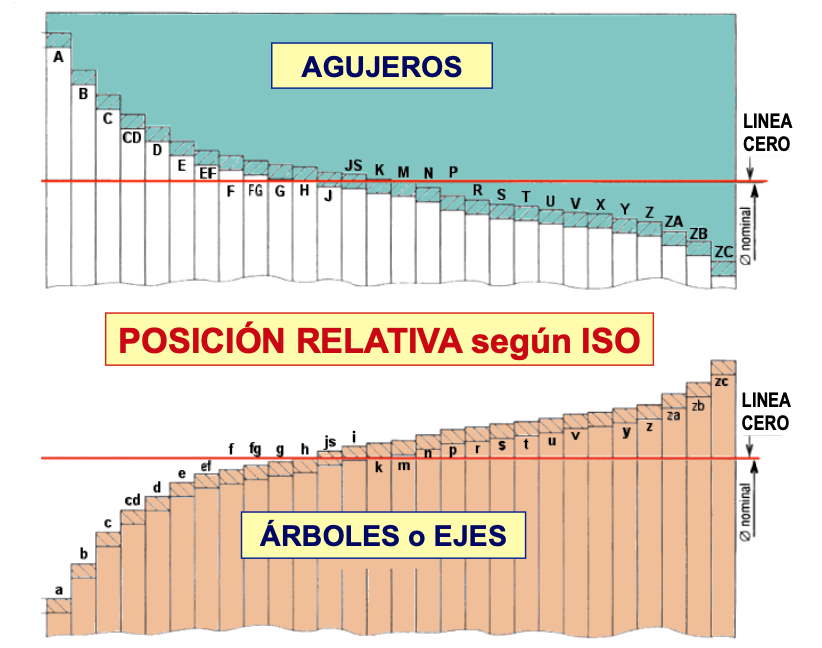

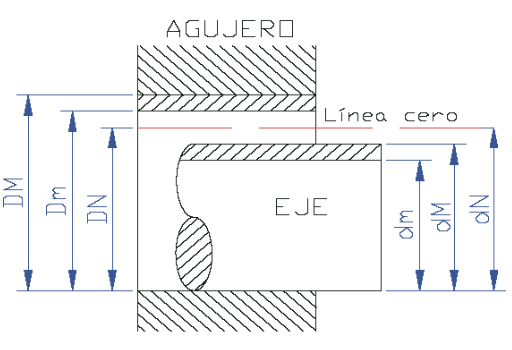

A su vez, se utilizan los términos de eje y agujero cuando son piezas que encajan entre sí. Por convenio, las variables relativas a agujeros se representan con mayúsculas y las relativas a los ejes en minúsculas.

Asimismo, tenemos otros conceptos relevantes que se explican a continuación:

- Dimensión nominal: es el valor teórico que se plantea en los procesos de fabricación en los planos.

- Dimensión efectiva o real: es el valor que tiene el producto. Dado que es prácticamente imposible medir con exactitud, en ocasiones se deben realizar múltiples y sucesivas medidas, sobre las cuales se tomará la media aritmética como dimensión efectiva o real.

- Dimensiones límites: son los valores extremos que puede tomar la dimensión efectiva. Máxima en ejes dM, máxima en agujeros DM; mínima en ejes dm, mínima en agujeros Dm.

- Línea cero: es una línea recta que sirve como referencia para las dimensiones máximas y mínimas.

Diferencia superior o inferior: en agujeros Ds, Di; mientras que en ejes: ds, di. Veremos a continuación las fórmulas con las cuales se obtienen tales diferencias:

Diferencia superior o inferior: en agujeros Ds, Di; mientras que en ejes: ds, di. Veremos a continuación las fórmulas con las cuales se obtienen tales diferencias:

- Cálculo de la tolerancia: se realiza siguiendo las siguientes fórmulas:

Ejemplo resuelto

Formas de representación

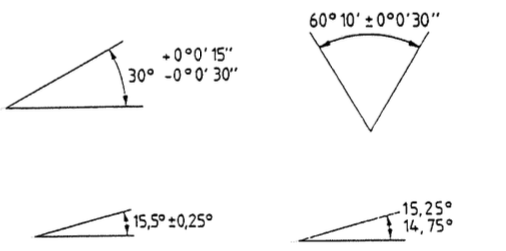

También se utiliza en medidas angulares:

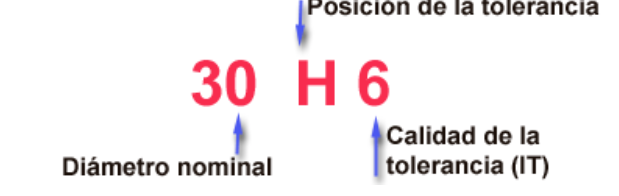

Notación ISO

Según la notación ISO es necesario indicar la calidad (es un número). Recordamos que las mayúsculas se corresponden con los agujeros y las minúsculas con los ejes.

Posición relativa