¿CÓMO EVITAR LOS DEFECTOS DE SOLDADURA HABITUALES?

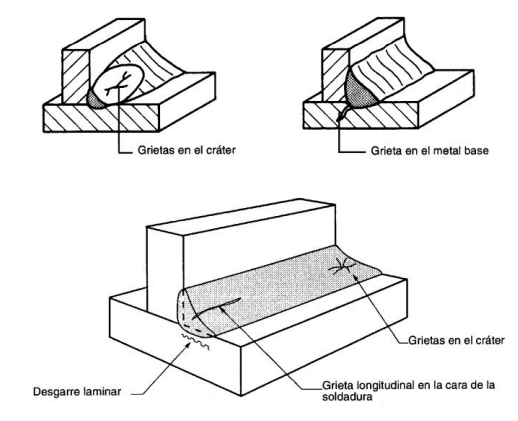

Grietas:

En general se trata de defectos críticos, ya que éstas tienden a desarrollarse y pueden provocar la rotura de la unión soldada. Por lo tanto, no son admisibles por los códigos de diseño.

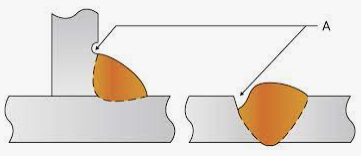

Dependiendo de su dónde se localicen tienen unas causas diferentes, como se puede observar en la imagen inferior.

Generalmente las causas de las grietas son:

- Soldar con una intensidad excesiva.

- Enfriamiento demasiado rápido.

- Soldar las piezas sometidas a tensiones.

- Secuencias inadecuadas que provocan tensiones excesivas y deformaciones (alabeos).

- Metal base de mala soldabilidad.

- Consumibles de mala calidad, mal conservados o inadecuados.

- Falta de limpieza del material base.

- Finalizar el cordón de soldadura de manera brusca.

- Falta de precalentamiento en caso de requerirse.

- Falta de control de temperatura entre pases en caso de requerirse.

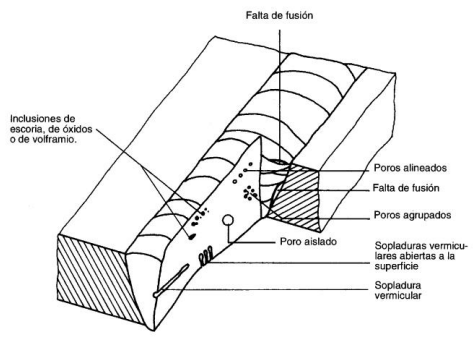

Sopladuras y poros:

Se trata de defectos importantes, por lo que deben estar limitados en función de la tolerancia de calidad requerida para el tipo de unión.

Son defectos determinados por las siguientes causas:

- Falta de limpieza del material base: grasa, óxido, pintura, etc.

- Gas inadecuado o insuficiente.

- Electrodos mal conservados: húmedos, sucios, etc.

- Consumibles mal conservados: grasa, suciedad, etc.

- Mala técnica de soldadura: arco excesivamente largo con electrodo o con ángulo excesivo, antorcha TIG o MIG-MAG excesivamente alejada.

Inclusiones sólidas:

Generalmente se trata de inclusiones de escoria debidas:

- Volver a pasar la soldadura con electrodo por una zona que está con la soldadura solidificada y sin limpiar, o bien que se encuentra en proceso de solidificación. Se recomienda no realizar la soldadura con "círculos" o dibujos similares que retrocedan sobre el cordón.

- Realizar empalmes de soldadura con electrodo sin picar la cascarilla con una corriente baja. Aumentar la corriente de soldadura y picar la cascarilla siempre que sea posible.

- En otras ocasiones es posible tener inclusiones de partículas metálicas, por ejemplo: parte del tungsteno cuando se realice soldadura TIG. Evitar tener el arco excesivamente corto. Es preferible utilizar difusores tipo Lens para poder alejar el tungsteno del baño de fusión, además de que provee una protección gaseosa de mayor calidad.

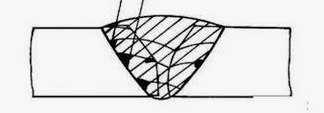

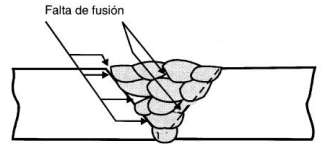

- Falta de fusión:

Suele venir provocada por los siguientes motivos:

- Suciedad en la zona de soldadura.

- Intensidad baja.

- Velocidad excesiva.

- Biseles mal preparados o desalineación en las piezas.

- Empalmes defectuosos.

Para evitar todos estos problemas, es recomendable realizar un preparado adecuado de la zona de soldadura: chaflán adecuadamente dimensionado, chapas, perfiles o tuberías correctamente alineadas y utilizar una intensidad adecuada para la posición de soldadura y el espesor del material.

Socavados y mordeduras:

Se trata de defectos que suelen darse con mayor frecuencia en las soldadura realizadas en posición cornisa (PC/2G) y en ángulo interior sobre plano (PB/2F), aunque pueden darse en el resto de posiciones.

Se producen por los siguientes motivos:

- Intensidad excesiva.

- Aporte escaso. Con la soldadura TIG puede evitarse llevando la varilla por la parte alta del cordón de soldadura.

- Ángulo inadecuado del electrodo. En la posición de ángulo interior (PB/2F) es recomendable llevar el electrodo con la mayor verticalidad posible, entre -10º o -15º sobre una línea perpendicular con respecto a la placa que forme base (0º). Para cubrir adecuadamente el ancho de la soldadura es mejor realizar un vaivén con la punta del electrodo, que llevarlo inclinado de manera continua.

- En las soldaduras en posición cornisa es preferible realizar cordones estrechos y cubrir la zona a soldar con pasadas múltiples a realizar pasadas amplias tipo peinado, ya que por acción de la gravedad tienden a caer, quedando mordedura en la parte superior y solapado o pegado en la inferior.

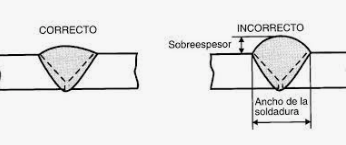

Sobreespesor:

Generalmente este problema se genera debido a una corriente inadecuada:

- Pasadas vistas: cuando se utiliza una intensidad demasiado baja, el material de aporte queda muy levantado, ya que no funde el material base lo suficiente.

- Pasadas de raíz: una preparación inadecuada de los biseles, talones excesivamente pequeños o inexistentes, o por una corriente excesivamente alta.

01/04/24