¿Cómo soldar adecuadamente los aceros inoxidables?

Sin lugar a dudas se trata de la pregunta que se hacen diariamente multitud de técnicos que utilizan el acero inoxidable debido a sus especiales características contra la corrosión.

Los aceros inoxidables son materiales a los cuales los procesos que conlleven elevadas temperaturas, les suponen una afectación preocupante en lo relativo a sus propiedades, y significativamente a sus propiedades anti-corrosivas.

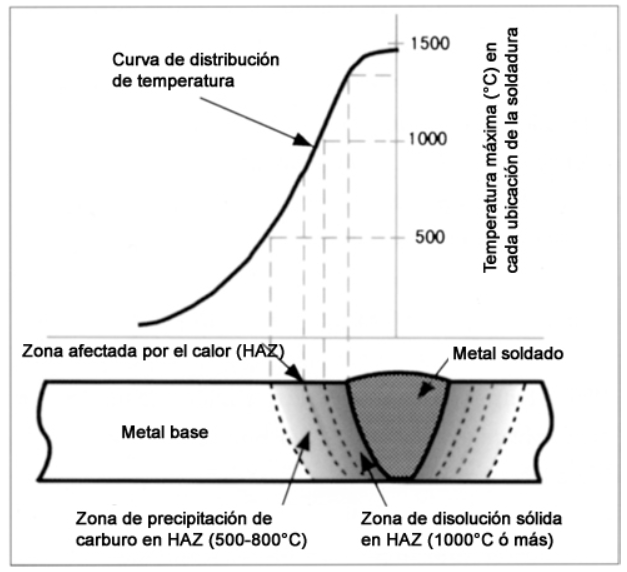

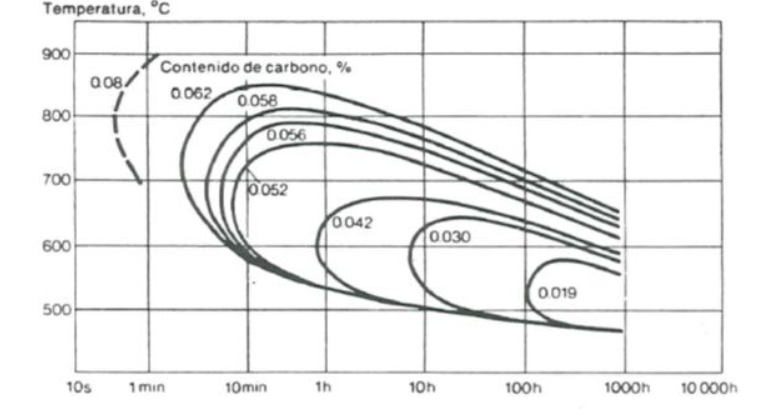

En la siguiente imagen se expone el nivel de afectación en función de la temperatura de soldadura.

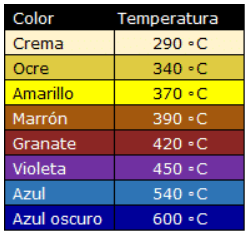

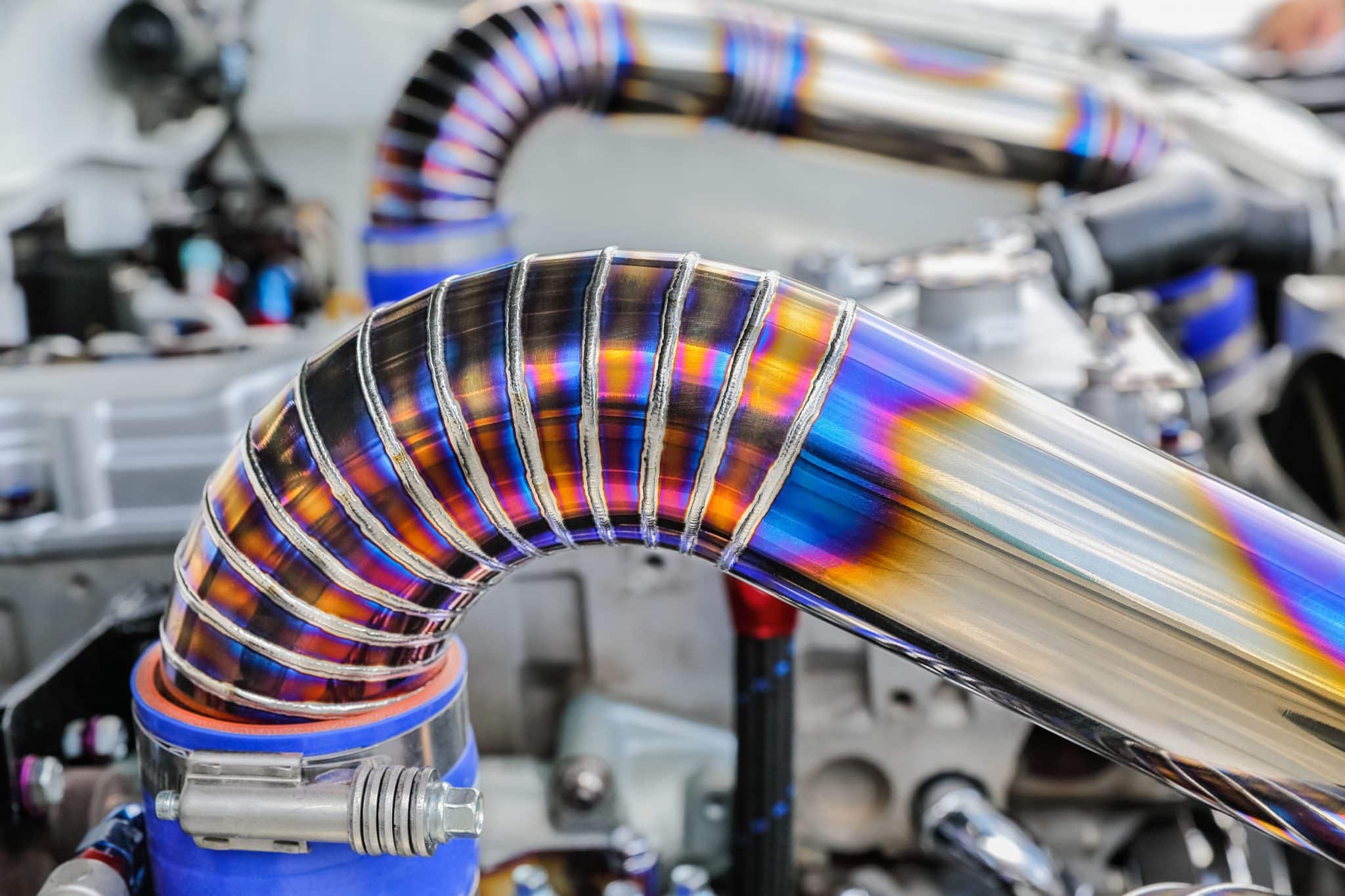

Habitualmente, los aceros inoxidables soldados con medios tradicionales (SMAW, TIG, MIG-MAG) presentan una amalgama de colores que sitúan en una franja entre los dorados, hasta los azules oscuros. En la imagen inferior se relacionan las diferentes tonalidades para un tipo AISI 304.

Siempre que sea inevitable realizar algún proceso de unión por soldadura, se debe tener especial interés en la adecuada regulación de los parámetros de soldadura, ya que es preferible realizar aportes térmicos reducidos.

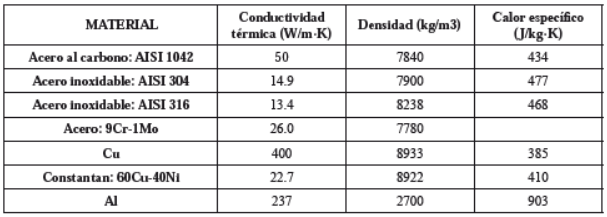

El acero inoxidable tiene un comportamiento térmico inferior al acero al carbono en lo que respecta a su conductividad. Esta conductividad relativamente inferior afecta directamente a la técnica de la soldadura. Concretamente, los soldadores tienen dificultades para formar el charco o gota de soldadura y hacerlo correr a través de la junta, por lo que habitualmente solventan esta dificultad aumentando los parámetros de soldadura. Es por ese motivo, por lo que en ocasiones se encuentran colores de soldadura situados en la parte superior del rango de coloración térmica.

Es importante no dejarse llevar por la "belleza" subjetiva que presentan estos tonos azulados que tienen algunas soldaduras que han recibido un aporte térmico excesivo, ya que se ha comprometido la integridad del material en lo que respecta a su particularidad principal: "inoxidable".

Una vez que se la resistencia a la corrosión del material se ve afectada, la principal característica de los aceros inoxidables se ve afectada, reduciendo su capacidad para resistir ante los ambientes agresivos para los cuales ha sido designado. Por lo tanto, la resistencia a la corrosión de los aceros inoxidables puede verse comprometida por distintos factores, entre los cuales, la selección adecuada del material es fundamental, pero también lo es, la selección del tipo de soldadura, así como sus parámetros y consumibles.

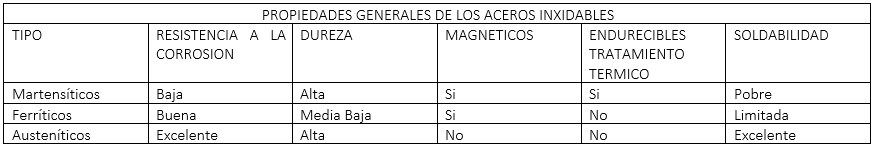

Veremos a continuación los distintos tipos de corrosión que afectan a los aceros inoxidables:

Corrosión intergranular

En los procesos de soldadura el carbono presente en los aceros inoxidables puede combinarse con facilidad con el cromo, formando carburos de cromo en los límites de grano. Este proceso se denomina sensibilización, y generalmente se asocia a temperaturas sostenidas situadas entre los 450ºC-850ºC.

Este proceso provoca la disminución del cromo disponible para proteger al material contra la corrosión, así como la creación de celdas galvánicas entre los límites de grano afectados y el resto de la microestructura; produciendo corrosión galvánica.

Para evitar este problema, es conveniente la utilización de consumibles y materiales de bajo carbono, así como utilizar aceros inoxidables estabilizados con titanio o niobio en aplicaciones en los que la temperatura de trabajo se encuentre situada en la franja de temperaturas de sensibilización.

Los aceros inoxidables de bajo porcentaje de carbono se reconocen por que les acompaña la "L" (Low carbon), por ejemplo AISI 316L, AISI 304L.

Según indica el diagrama TTS inferior, para porcentajes bajos de carbono es extremadamente complicado la precipitación de carburos.

Corrosión por picaduras

La corrosión por picaduras se produce por la formación de fisuras, cavidades o hendiduras en la superficie del material.

La corrosión por picadura habitualmente se da en ambientes que contienen cloruros. Cuando la película protectora de óxido de cromo se daña en este tipo de corrosión, las zonas expuestas quedan desprotegidas contra la corrosión y se comportan con respecto al resto del metal como ánodo, iniciando una corrosión galvánica.

Este tipo de corrosión presenta la peligrosidad de que no es apreciable a simple vista, ya que esta corrosión se asemeja a pequeñas manchas del tamaño de una aguja, que crece hacia adentro, llegando a perforar incluso el material.

Corrosión por contacto

Una pequeña partícula de acero al carbono, óxido, cobre u otra sustancia puede ser suficiente para afectar a la película pasiva.

El ataque toma comienzo al generarse una celda galvánica entre la partícula y el material base. Posteriormente, puede generarse una corrosión por picado como se comentaba en el apartado anterior.

Corrosión por fatiga

Este tipo de corrosión sucede por las tensiones continuadas en ambientes ligeramente corrosivos.

Para prevenir los daños generados por este tipo de corrosión, algunos de las precauciones a seguir son las siguientes:

Asegurarse de que no se acumulen sales procedentes de goteo o salpicaduras.

Evitar cavidades donde pueda quedar recogida el agua.

Utilizar preferentemente aceros de bajo contenido en carbono, con un máximo de 0,03%, como los 304, 316, 317.

Corrosión galvánica

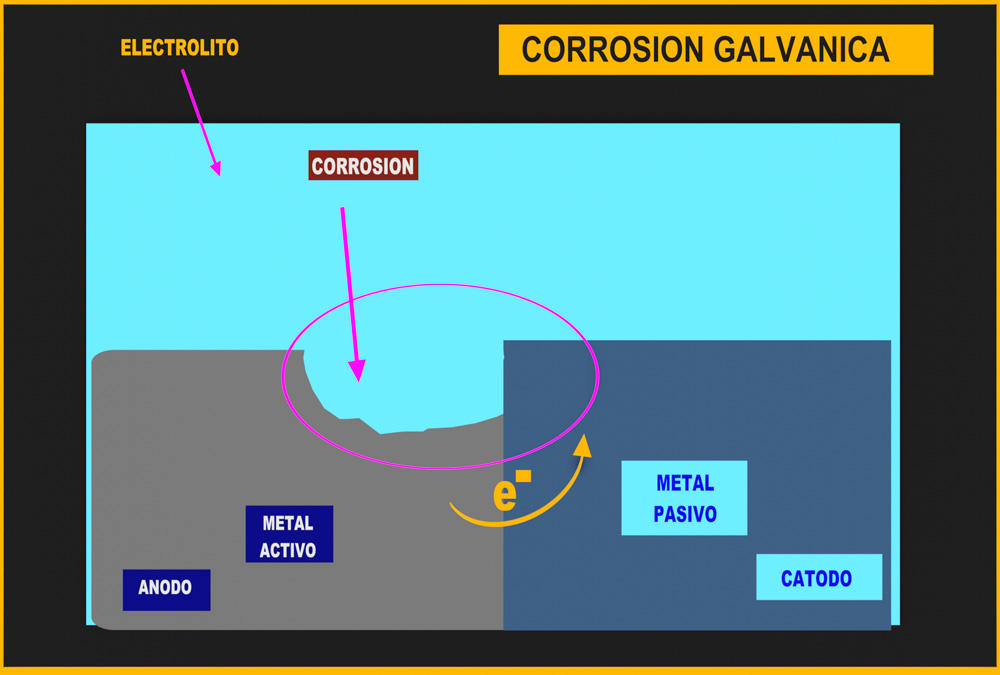

La corrosión galvánica consiste en un proceso electroquímico que se produce cuando dos metales con diferente electronegatividad se sitúan en contacto, y en un medio húmedo.

El elemento con mayor electronegatividad se comporta de forma más noble, actuando como cátodo (protegiéndose), mientras que que el menos electronegativo actúa como cátodo, menos noble, y corroyéndose.

De esta forma, como observamos en la imagen inferior, dos metales con diferente electronegatividad se comportarán de forma activa (afectándole la corrosión) o pasiva (protegiéndose de la corrosión).

Cuanta mayor diferencia exista entre la electronegatividad de los metales, mayor potencial electroquímico se genera en la celda galvánica, y por lo tanto, mayor será el potencial de corrosión.

La solución más sencilla en los casos en los que sea necesario combinar metales diferentes, y no haya limitación de elección, consiste en realizar una selección de metales que encuentren lo más cercanos posible en la tabla de serie galvánica. Por ejemplo, atendiendo a la imagen anterior, la combinación de acero y estaño, será más favorable que la que cabría esperar de acero y acero inoxidable.

Aunque esta parezca la opción más obvia y sencilla, en multitud de ocasiones se

encuentra en la base de la corrosión galvánica. Sirva como ejemplo la combinación innecesaria de tornillos galvanizados o zincados con acero inoxidable, como vemos en la siguiente imagen.

La utilización de un simple tornillo de acero inoxidable puede solucionar problemas de corrosión galvánica.

Naturalmente, la soldadura no es un campo ajeno a la corrosión galvánica. La elección adecuada de los consumibles de soldadura es fundamental para evitar la creación de celdas galvánicas, como por ejemplo al utilizar consumibles de acero inoxidable para la soldadura de aceros al carbono.

Esta circunstancia aunque parezca completamente innecesaria, en ocasiones se da por la elección inadecuada de los mencionados consumibles para atender a una cuestión meramente estética de la soldadura; ya que el cordón depositado resulta brillante y "bonito".

Es importante reconocer que la corrosión galvánica requiere de que se cumplan las siguientes circunstancias:

- Unión real de metales con diferente electronegatividad. Los metales deben estar en contacto entre ellos, para que se produzca el flujo eléctrico.

- Deben estar en sumergidos en un ambiente húmedo. En función del tipo de ambiente se propiciará con mayor o menor fuerza la corrosión galvánica.

Del punto anterior, podemos comprobar como la unión de materiales diferentes como acero inoxidable y cobre sufren corrosión galvánica en sistemas de tuberías con renovación constante (agua caliente centralizada) y no lo tienen, o al menos en gran medida en instalaciones con baja tasa de renovación (agua caliente para calefacción). Esto último se debe a que un agua estancada como la que circula en instalaciones de calefacción centralizada tiene poco oxígeno disuelto.

Por lo tanto, la recomendación general se basa en realizar una adecuada selección del material, en función del uso y también del ambiente al que va a ser expuesto.

A su vez, es fundamental conocer adecuadamente los procesos de soldadura, tal y como se ha indicado es fundamental trabajar con temperaturas lo más reducidas posibles para evitar la oxidación del material.

Finalmente, es recomendable realizar un proceso de limpieza y pasivado, para mantener la respuesta pasiva del material en las mejores posibilidades.

Decapado y pasivado de aceros inoxidables

El decapado y pasivado son los procesos que se realizan sobre los metales para eliminar los restos de suciedad, grasa, soldadura, y otros contaminantes, así como para restablecer la película o capa pasiva.

El decapado consiste en la eliminación de una delgada capa de metal superficial. Para ello, se suelen utilizar productos químicos (ácido nítrico y fluorhídrico).

El pasivado se produce de forma espontánea, en un tiempo estimado de 48 horas, aunque puede favorecerse este proceso mediante la aplicación de ácidos oxidantes (ácido nítrico mayormente).

Es importante comprender que en los procesos de soldadura, se generan óxidos que se esconden debajo de los denominados "colores de temple" como se expuso anteriormente. Además de estos colores de temple, habitualmente se genera también una suerte de cascarilla grisacea o negra en los bordes de la soldadura. Tanto la cascarilla mencionada como el resto de óxidos deberán ser removidos, puesto que la corrosión puede comenzar a partir de éstos.

Espero que este artículo haya resultado de tu interés. Si quieres saber más sobre cómo seleccionar el tipo de soldadura y sus consumibles asociados, te recomiendo que le eches un vistazo a mi libro: Criterios de selección de métodos de soldadura.

Además, si quieres saber más sobre la soldadura de aceros inoxidables, visita la siguiente sección: Soldadura de aceros inoxidables con aceros al carbono.

¡¡Felices soldaduras!!

15/04/24