Parámetros

Los principales parámetros que pueden modificarse con la soldadura eléctrica con electrodo revestido son los siguientes:

- Corriente: la corriente puede ser continua (CC o DC) o alterna (CA o AC). La corriente continua es más estable y permite una soldadura más fina, con menos salpicaduras y generalmente de mayor calidad. La corriente alterna es más ruidosa, genera más salpicaduras, pero elimina problemas típicos de la corriente continua, como el soplo magnético.

- Polaridad: la polaridad es una característica de la corriente continua (CC), por lo que no se podrá modificar con CA. La polaridad la define el polo en cual esté conectada la pinza.

- Intensidad: variando la intensidad se puede aumentar o disminuir el aporte calórico para adecuarlo al material y a la posición de soldadura.

¿Cómo seleccionamos la corriente de soldadura?

- En primer lugar hay que seleccionar el electrodo con un diámetro que no sea superior a la sección del material a soldar. Por ejemplo, para soldar una chapa de 2mm no será idóneo un electrodo de 2,5mm y sí lo será uno de 1,5mm o como mucho de 2mm.

- En segundo lugar, una vez seleccionado el electrodo más adecuado hay comprobar si el electrodo permite esa posición de soldadura. En el caso de utilizar un electrodo de rutilo, generalmente no habrá problema, ya que este tipo de electrodos son muy versátiles.

- Adecuar la intensidad de soldadura a la posición de soldadura. Generalmente la posición plana (PA) requiere una intensidad superior a las restantes, que en el argot se denominan habitualmente "soldar en posición". Esto es debido a que la fuerza de la gravedad tiende a tirar del depósito de soldadura mientras este se encuentra incandescente. Dado que cuanto más calor se aporte mayor será la incandescencia, mayor será también la fluidez del depósito y el tiempo en el cual se mantendrá en ese estado. A su vez, la soldadura en ángulo interior (en cualquiera de sus vertientes) requiere algo más de intensidad para poder rellenar el vértice. Por otra parte, la soldadura bajo techo, en contra de lo que a priori pudiera pensarse, necesita una corriente ligeramente superior a la mínima necesaria para soldar en plano.

- Seleccionar la polaridad. Esto depende de cada soldador, pero particularmente prefiero utilizar polaridad directa (DC-) para la soldadura en ángulo interior y cuando las chapas no son demasiado finas. Para soldadura de chapas finas o cuando sea preceptiva la utilización de corriente inversa (DC+) hay que ceñirse a estas condiciones. Por ejemplo, para el electrodo E7018, que suele requerir polaridad inversa y no puede utilizarse con CA.

- Reducir la intensidad según se va calentando la pieza. Es habitual que en la soldadura de piezas pequeñas haya que ir reduciendo la intensidad según el material se va calentando. De otra forma, incluso podemos llegar a perforar la pieza.

⚡En este enlace puedes acceder a un documento elaborado por mis alumnos en el cual han desarrollado sus propias conclusiones en lo que respecta a la técnica y selección de parámetros.

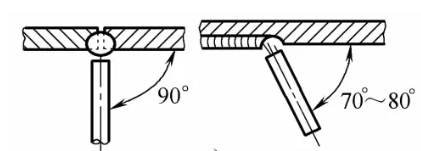

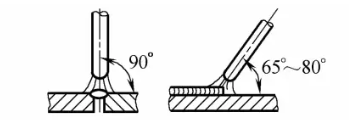

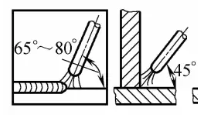

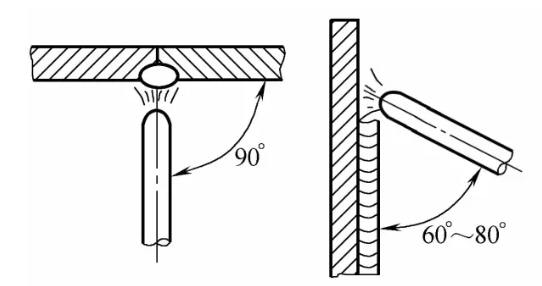

Ángulo de ataque en función de la posición

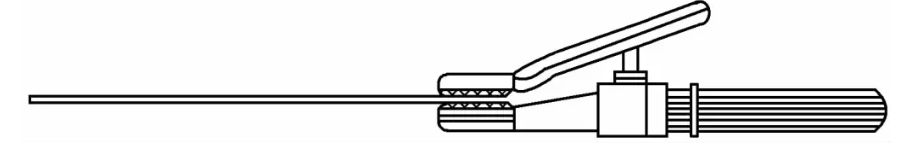

A continuación veremos una serie de recomendaciones con respecto a la inclinación del electrodo para las principales posiciones de soldadura.

Posición plana:

Es importante mantener un ángulo de avance adecuado para evitar que se "adelante la cascarilla", que es como habitualmente se refieren los soldadores al hecho de que se mezcle la cascarilla con el baño de fusión. Esto es un problema que suele generar poros e inclusiones, por lo que hay que evitarlo.

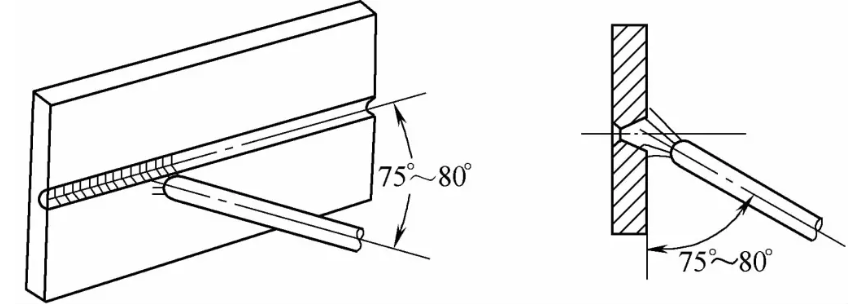

Ángulo interior:

Para conseguir que la soldadura penetre en el vértice es necesario llevar una corriente un poco más elevada que en plano y el electrodo bien inclinado para que la cascarilla vaya hacia atrás y no se adelante al baño de fusión.

Posición vertical ascendente:

En este tipo de soldadura hay que hacer un movimiento tipo "vaivén" entre los lados de la costura. Además es preciso parar en los extremos y pasar más rápido por el centro. Un truco que suele ayudar es colocar el electrodo en la punta de la pinza y colocarse a un lado y no de frente a la soldadura.

Soldadura en cornisa:

Un truco puede ser colocarse ligeramente por delante de la soldadura, porque de otra forma taparíamos la soldadura con nuestro propio avance. Además, esta posición tiende a descolgarse con facilidad, por lo que en el caso de que sea necesario cubrir una zona amplia de soldadura es mejor hacer varias pasadas (como mínimo 3).

Soldadura bajo techo:

Dicen que es la posición de soldadura más difícil, pero con un poco de técnica y una selección adecuada de la intensidad, no tiene que haber ningún problema. En primer lugar, es mejor no situarse justo debajo de la junta, colocarse un poco adelantado y hacia atrás. De esta forma no nos taparemos nosotros mismos con el avance y no nos caerán todas las chispas mientras que soldamos.