Características del aluminio

El aluminio es un metal que funde a una temperatura aproximada de 660ºC, pero tiene la particularidad de que en contacto con el oxígeno ambiental genera una capa de óxido denominado alúmina, que tiene una temperatura de fusión muy superior, situándose aproximadamente en 2070ºC.

De esta manera, el aluminio tiene dos capas estrechamente unidas, y con una temperatura de fusión entre ambas muy desigual. Esto representa una singular dificultad para los procesos de soldadura, ya que como podrá advertir el lector, la capa superficial (alúmina) necesita un aporte calórico mucho más elevado que el propio aluminio en sí. Es por ese motivo, que si no se utilizasen métodos determinados, una vez fundida la capa de óxido superficial, el aporte térmico sería tan elevado que directamente licuaría el aluminio, haciendo imposible la soldadura.

Para representar esta situación, en esta ocasión he querido asemejarlo con la experiencia que se encuentra un pintor cuando se encuentra frente a una pared repleta de tiestos con flores, como todas aquellas tan bonitas que decoran los patios andaluces.

En este caso, nuestro pintor, permitidme llamarle Manolo, por ser habitual en esas tierras soleadas, y porque no decirlo, porque me apetece en este momento, tendría que retirar primeramente los tiestos para luego pintar, ¿verdad?

Efectivamente, Manolo tiene que retirar los tiestos para poder pintar. El problema es que ha traído a su sobrino para que le ayude. Como el patio es pequeño, no tienen dónde recoger todos los tiestos, así que tienen que quitarlos y según va secando la pintura los van colocando. Gracias a Dios que en Andalucía hace calor y la pintura seca rápido.

Todo parece casi perfecto, pero el problema es que el sobrino del pintor está un poco atolondrado de tanto usar el móvil continuamente, y el pobrecito se despista de tal forma que se dedica a tapar las paredes más rápido que lo que pinta Manolo.

Bueno, volviendo a nuestras soldaduras y dejando a nuestros amigos pintores que han servido para introducir este tema, lo que ocurre con la soldadura del aluminio es muy similar: la capa de alúmina se genera de manera espontánea con el ambiente por lo que retirarla, no es la única estrategia a seguir para poder soldar, que en el fondo es parecido a pintar.

Vamos a ver cuáles son los trucos que hay que emplear para la soldadura de aluminio.

Sentido del flujo de la corriente según la polaridad

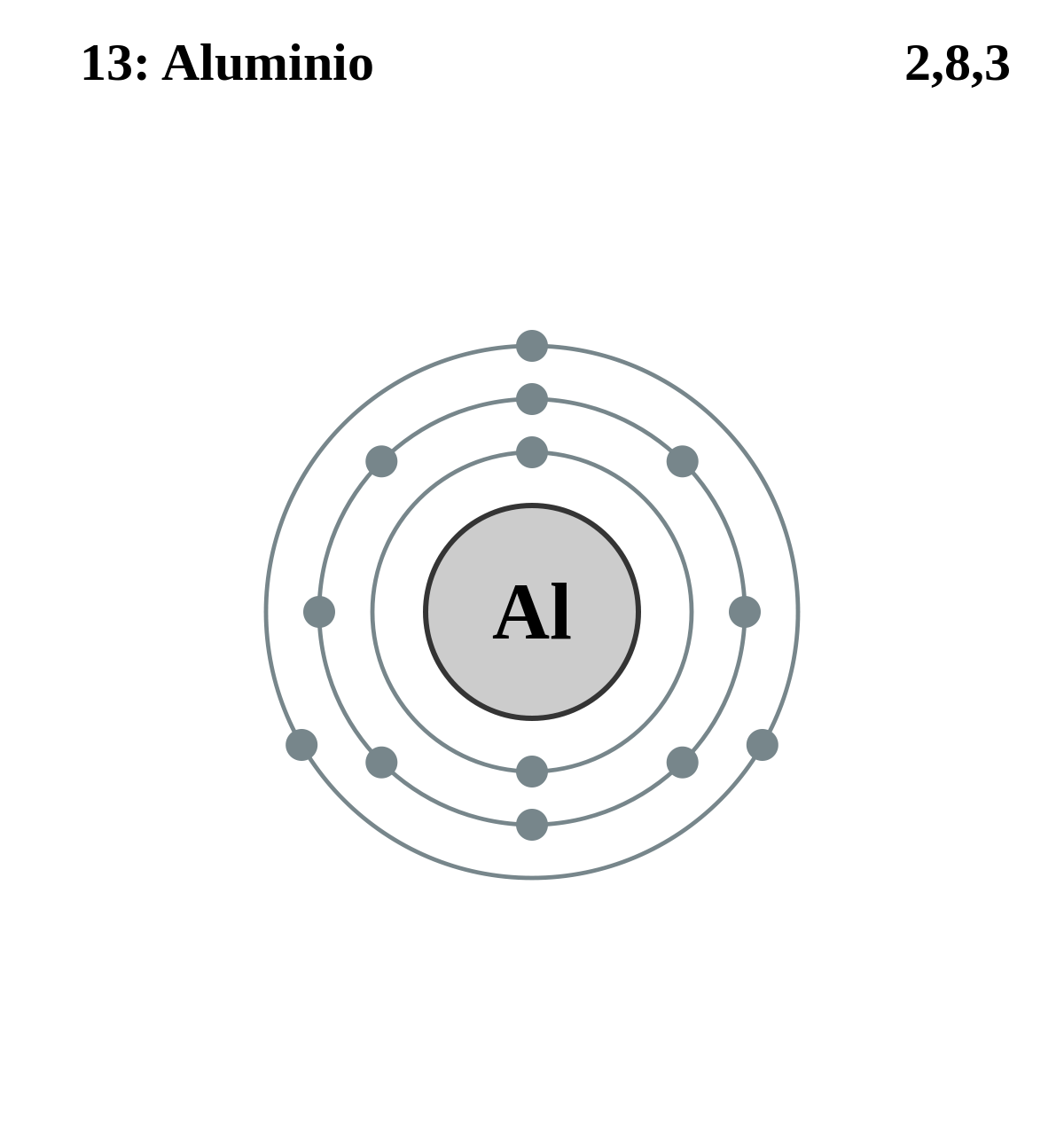

En primer lugar, tenemos sería importante recordar que la materia está formada por átomos, éstos a su vez están formados por protones, neutrones, y por unas partículas muy pequeñas, con carga eléctrica negativa, que se llaman electrones. Estos electrones pueden moverse entre diferente átomos y cuando se genera un movimiento continuo en un flujo, se produce el arco eléctrico con el cual los soldadores realizan sus trabajos.

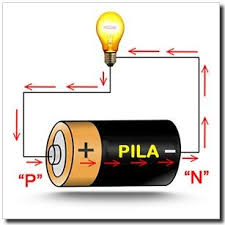

Además sabemos que la corriente eléctrica se produce del negativo hacia el positivo, como podemos ver en la siguiente imagen.

Según esto que hemos visto, y pensando en un grupo de soldadura como un elemento similar a la pila representada en la imagen superior, es decir, con terminales positivos y negativos, podemos comprender que podemos modificar el movimiento de los electrones, concretamente el sentido de flujo de la corriente eléctrica en la soldadura. Y es que los electrones son muy pequeños, pero tienen mucha influencia en la soldadura, en función de la polaridad que estamos viendo.

Si me permitís, me gustaría utilizar el ejemplo de una carretera. Vamos a imaginar que estamos en Madrid, y queremos ir a Valencia. Así que tendremos que coger la carretera que lleva a Valencia, que se llama A3, pero no sólo eso, porque cuando queremos volver, supongo que después de pegarnos un baño y comernos una paella, cogeremos de nuevo la A3. Para ir de Madrid a Valencia tomaremos la A3 dirección Valencia, y para volver, tomaremos la A3 dirección Madrid.

De la misma forma, cuando los soldadores quieren que los electrones viajen de la chapa de aluminio hacia su tungsteno necesitan una polaridad inversa (+), y cuando quieren que los electrones viajen de su tungsteno hacia la chapa, tomarán la polaridad directa (-).

En este momento, sería bueno imaginar que Manolo estaba pintando en "polaridad directa (-)" y su sobrino, unas veces retiraba los tiestos, y otras los volvía a colocar. Estaba un tiempo en (-) y otro en (+), es decir, alternadamente en ambas, lo que se conoce como corriente alterna.

Polaridad en la soldadura TIG

Si volvemos a fijarnos en la imagen de la pila, concretamente vemos que la bombilla luce, y seguramente suelte calor, es decir, ha habido una transformación de energía.

Con la soldadura ocurre lo mismo, una parte de la energía eléctrica se transforma en luz, y otra en calor. El aporte calorífico es lo que nos interesa, porque lo que se pretende es fundir el material.

Nuevamente, recordando el sentido de flujo de los electrones, y si pensamos en la sección de un electrodo de tungsteno, apenas unos milímetros, podemos intuir que el sentido o dirección que toman los electrones lo tiene más fácil cuando sale de un sitio pequeño (punta del tungsteno) hacia la chapa (por ser relativamente muy grande), que cuando toma el camino inverso; de la chapa hacia el tungsteno (como si se formara un buen atasco de fin de vacaciones).

Un cuerpo pequeño ofrece resistencia al paso de la corriente, y esa resistencia transforma en calor, la energía eléctrica, por lo que en el caso que nos ocupa, podría ser tan intensa como para fundir completamente la punta del tungsteno en el caso de utilizar polaridad inversa (+).

Sin embargo, nosotros queremos retirar esa película de óxido que recubre el aluminio, y nos vendría bien utilizar esa polaridad positiva, aunque sea un poco de tiempo, no todo el tiempo, porque en ese caso, como ya hemos dicho, se fundiría nuestro electrodo de tungsteno.

¿Y si utilizásemos un tiempo para cada polaridad? ¡¡Bien, eso es una buena idea!! De esa manera, el tiempo que se trabaja con la polaridad (-) la soldadura penetra (el pintor pinta), y cuando la polaridad sea (+) se retira la capa de alúmina (el ayudante del pintor retira los tiestos).

Básicamente, ese es el motivo de utilizar corriente alterna para la soldadura de aluminio y sus aleaciones; retirar la capa de óxido superficial, y penetrar la soldadura.

Tipos de ondas en la soldadura TIG con corriente AC

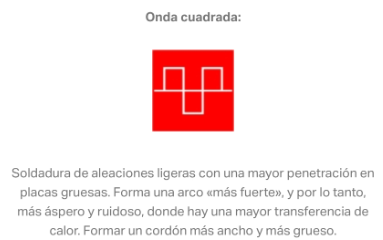

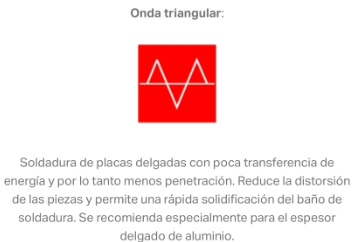

En función de las características de cada grupo de soldadura se podrá o no modificar el tipo onda, para adecuarlo a la soldadura y obtener los mejores resultados.

Vamos a verlas a continuación:

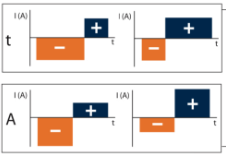

A su vez, y nuevamente en función de las características del grupo de soldadura, es posible modificar las características de la onda, es decir, estar más o menos tiempo en la parte positiva de la onda (polaridad inversa) o estar más tiempo en la parte de abajo, o negativa (polaridad directa), en lo que se conoce como balance.

El balance es adecuado es muy interesante, ya que nos permite realizar una adecuada limpieza del óxido, o decapado, y por otra parte conservar la punta del tungsteno en buenas condiciones.

Un truco para saber si tenemos un balance adecuado es observar la punta del tungsteno. Si éste se degrada demasiado rápido, y tiene apariencia quemada, entonces es posible que haya que corregir el balance hacia el (-). Otra forma de verlo, es que se tarda demasiado tiempo en formarse el "charquito o baño de fusión", por lo que se necesita un mayor decapado, y por lo tanto, un mayor balance, es decir, más tiempo en el positivo. En eso consiste el balance, simplemente en adecuar el tiempo que cada parte de la onda está en el positivo y negativo.

Los grupos de soldadura más modernos permiten seleccionar un tipo de onda para la parte de polaridad positiva o negativa, por ejemplo cuadrada en la positiva, y triangular en la negativa, y también como hemos visto modificar el balance en cuanto a lo que a referencia temporal se entiende, pero también incluso a lo que afecta a la intensidad, como vemos en la imagen inferior.

Frecuencia en la soldadura TIG de aluminio

Hemos visto que para soldar aluminio con TIG hay que utilizar corriente alterna (AC), que la parte positiva de la onda, ya sea sinusoidal, triangular, cuadrada o una mezcla de éstas, se encargaba de decapar la pieza; retirando la alúmina, mientras que la parte negativa se encargaba mayormente de que la soldadura profundizase. También hemos visto que se podían modificar las dimensiones de cada parte de la onda (semionda) ; con el balance, y hemos hablado de que el balance tiene principalmente repercusiones en lo que respecta al tiempo, recordamos: más o menos tiempo de cada semionda, pero no hemos visto todavía qué tiempo asignamos a los dos semiciclos, quiero decir, ¿cuántos ciclos se repetirán por segundo?

Cuantas más veces se repita el ciclo por segundo, mayor será la frecuencia, que medimos en Hertzios (Hz). Un Hertzio es ciclo por segundo, pero lo mejor es que lo veamos con la siguiente imagen:

Generalmente, para simplificar, se puede decir que cuánta mayor sea la frecuencia, mayor será la concentración del arco, y por ende, mayor será la penetración, con el caso opuesto, como podemos suponer ocurre lo contrario, menor frecuencia produce un arco menos concentrado y por lo tanto un cordón algo más ancho.

A su vez, una frecuencia elevada dado que concentra el arco, lo hace más estable, y eso es algo positivo con la soldadura de corriente alterna, ya que éste tiende a ser más difuso que con la corriente continua. No obstante, como todo en esta vida, ha de hacerse con mesura, ya que una frecuencia muy elevada tendrá una tendencia a penetrar demasiado y complicar la soldadura. En general, se suele utilizar una frecuencia de 120-140 Hz.

A modo de repaso, indicar en este momento que la elección de la frecuencia no tiene influencia directa en el decapado o en la soldadura como tal, solamente como se expone, en la concentración mayor o menor del arco de soldadura.

Tipo de electrodos utilizados

Habitualmente con la soldadura de aluminio no podemos mantener la punta del tungsteno de la misma forma que para la soldadura de otros materiales que se sueldan con corriente continua, ya que la parte del semiciclo positivo produce mucho calor en la punta del tungsteno, y éste tiende a fundirse generando una bola, que se denomina "calota".

Una calota adecuada produce un arco estable y facilita una buena soldadura, a la vez que informa de que los parámetros son adecuados para la soldadura; particularmente el balance. Si vemos que la bola se empieza a hacer más grande que el diámetro del tungsteno probablemente podríamos solucionarlo haciendo más pequeña la semionda positiva (reduciendo el balance). Una calota adecuada presenta una bola homogéneamente circular y brillante.

No tener que afilar el tungsteno en el fondo puede ser una ventaja, ya que cuando la calota ya no se encuentra en condiciones, lo mejor es cortarla con unas tenazas y hacerla de nuevo.

El proceso de formación de la calota es sencillo. Hay equipos que disponen de funciones para formarla, pero en caso de no tenerlas o no querer utilizarlas, simplemente con un material del mismo tipo limpio se enciende el arco hasta que se forme la calota y sin más ya estaría hecha.

En lo que respecta a los electrodos, hay que utilizar aquellos que sean adecuados para corriente alterna, generalmente se utilizan los verdes (tungsteno puro), los blancos (aleación de zirconio) se pueden utilizar cuando se trabaja con intensidades elevadas, y también son adecuados los de tierras raras, por ejemplo los turquesas. Éstos últimos son muy resistentes, hasta tal punto de que incluso se puede soldar con ellos manteniendo la punta afilada.

Buzas y difusores

Debido a que el aluminio es un material extremadamente sensible a la contaminación, la utilización de buzas y difusores tipo Lenz es prácticamente imprescindible para producir soldaduras de calidad. Utilizando este tipo de buzas mantendremos arcos más estables, así como una mayor protección de toda la soldadura, el tungsteno y la varilla de aportación, a la vez de que, a pesar de que la inversión inicial sea superior con respecto a sistemas tradicionales, como las buzas cerámicas, éstas permiten un ahorro de gas.

La posición de soldadura es ligeramente diferente con respecto a otros materiales, ya que con el aluminio, no se suele apoyar la buza sobre el material, sino que suele llevarse en vilo, buscando una mayor verticalidad para proteger mejor el cordón de soldadura.

Consideraciones adicionales

Como se ha explicado anteriormente, el aluminio es especialmente sensible a los contaminantes, por lo que hay que extremar la limpieza. Vamos a ver como es el proceso adecuado:

- Limpieza con acetona de la pieza y la varilla. Si se limpia directamente con la radial, se puede introducir la suciedad por la porosidad del material.

- Limpieza con medios mecánicos: radial, cepillo de púas de acero inoxidable, y teniendo especial cuidado en que tanto la radial, como el cepillo no toque otros materiales distintos que el aluminio.

- Limpieza otra vez del material con acetona, así se eliminan todos los restos de la limpieza mecánica.

- ¡¡A soldar!!

¿Calentar o no calentar? Esa es la eterna cuestión. El aluminio es un buen conductor del calor, por lo que una vez que se comienza la soldadura, el aporte térmico literalmente huye del punto sobre el cual estamos pretendiendo fundir. Esto suele pasar en materiales con un cierto espesor, si soldamos materiales finos, no sería necesario.

Además, es adecuado regular correctamente los parámetros de la rampa de soldadura:

- Pregas: es el tiempo que la antorcha está soltando gas antes de que se produzca el arco. Un segundo es suficiente.

- Postgas: es el tiempo que la antorcha suelta gas una vez apagado el arco. Un segundo y medio puede estar bien.

- Rampa de bajada: adecuar la corriente final es adecuada para minimizar que aparezcan defectos en el cráter de la soldadura, bajando la intensidad de manera gradual, el cráter no se enfría bruscamente, lo cual produce rechupes.

Finalmente, hay que tener en cuenta que con el aluminio hay que adecuar la velocidad de la soldadura, ya que al principio éste se encuentra muy frío, pero una vez que se avanza parece como si todo el calor volviera y se concentrara de repente, por lo que hay que ir más rápido, bajar la intensidad si se puede con un pedal o un mando similar, o bien parar la soldadura y volver a empezar. Al fin y al cabo, los empalmes en este material suelen quedar bastante bien, por lo que no hay el mismo problema.

Espero que con estos detalles que se han comentado, tengáis más fácil la soldadura de los aluminios y sus aleaciones, y si no es así, bueno, quizás haya surgido algún interés por la pintura, o por visitar los patios andaluces, con lo cual me daría por satisfecho.

Muchas gracias por comentar, compartir y dar al botón de "me gusta", recordad tener ¡¡Felices soldaduras!!

08/07/24