Soldabilidad de los aceros

La soldabilidad de los aceros es un criterio a tener en cuenta a la hora de enfrentarse a una soldadura.

Particularmente importante para valorar la idoneidad de las soldaduras de los aceros resulta conocer su porcentaje de carbono, ya que a mayores porcentajes de carbono, la soldabilidad es peor, puesto que hay mayor tendencia a la formación de estructuras duras y frágiles, como la martensita, tal y como se apuntaba en el artículo "Parámetros de soldadura".

No obstante, hay otros elementos que se utilizan para valorar la soldabilidad de un acero, no exclusivamente el carbono, con lo que se obtendrían parámetros denominados como "carbono equivalente".

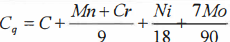

Para hallar el carbono equivalente hay diversas fórmulas, pero en este caso, para simplificar, se utilizará el método propuesto por Seferian, un prestigioso metalúrgico francés, ya que este método permite ser integrado en tablas, como la que se propone al final de este artículo.

A continuación, la fórmula de carbono equivalente según el Método de Seferian.

Además, con el criterio propuesto por Seferian, es importante conocer el espesor del material, ya que en función de ello, el acero tendrá una velocidad de enfriamiento proporcional, y como ya vimos en "Parámetros de soldadura", la velocidad de enfriamiento es un factor fundamental para la transformación a estructuras frágiles.

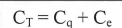

Con la siguiente fórmula se obtiene el carbono equivalente total.

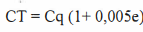

Teniendo en cuenta, que el cálculo del carbono equivalente total, teniendo en cuenta el espesor de la plancha se realiza con la siguiente fórmula:

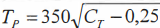

Además de ello, en función de el carbono equivalente total, se puede obtener la temperatura de precalentamiento según la siguiente fórmula.

A su vez, hay algunas tablas, que a modo orientativo consideran los siguientes rangos en función de su soldabilidad:

- Soldables: Cq < 0,25%

- Medianamente soldables: 0,25% < Cq < 0,40%

- Poco soldables: 0,40% < Cq < 0,60%

- No soldables: Cq > 0,60%

Pero para que todo esto sea mucho más sencillo, se ha integrado en una tabla, en la que simplemente habrá que rellenar los componentes del tipo de acero concreto y el espesor del mismo.

En el caso de que no conozcas el tipo de acero, puedes utilizar una prueba de chispas como la que se explica en este artículo, o de forma más directa con el siguiente vídeo:

Motivos para precalentar

Hay cuatro motivos principales para precalentar:

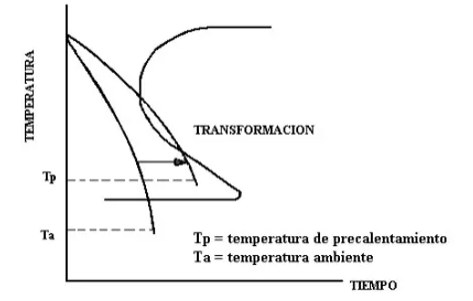

- Se reduce la velocidad de enfriamiento en la pieza de soldadura; disminuyendo el riesgo asociado a la generación de estructuras duras y frágiles como la martensita. Véase la imagen de cabecera de este artículo, en la que se muestra como desplazando hacia la derecha la curva de enfriamiento (haciéndola más lenta) se realizan transformaciones menos frágiles.

- Una velocidad de enfriamiento más lenta proporciona una mayor ventana de salida al hidrógeno que pudiera haber quedado en el material base.

- El precalentamiento ayuda a eliminar de forma natural restos de humedad, suciedad o grasas que pudieran estar en el material base.

- Reduce las tensiones generadas por contracciones durante la soldadura, debido al ciclo térmico.

Tratamientos térmicos posteriores

En ocasiones, también es importante realizar procesos térmicos una vez terminadas las soldaduras. Generalmente estos tratamientos térmicos se realizan por los siguientes motivos:

- Alivio de tensiones: las soldaduras son procesos térmicos en las que participan ciclos de calentamiento, en los cuales el material se funde, y ciclos de enfriamiento, en los cuales el material se solidifica. En todo este proceso interviene la dilatación y contracción del metal, resultando, según el grado de embridamiento, en tensiones residuales. Con este ciclo térmico se disminuye el riesgo de rotura por fragilidad y la corrosión por tensión.

- Estructura metalúrgica adecuada: en ocasiones es especialmente difícil obtener estructuras dúctiles en aceros fuertemente aleados, por lo que es recomendable realizar tratamientos térmicos de normalizado y/o recocido para evitar precisamente estructuras duras y frágiles de tipo martensítico o bainítico.

Balance entre precalentamiento y calor aportado

Una vez determinada la temperatura de precalentamiento, es muy importante que se balancee con el calor aportado durante la soldadura, para evitar que se realice un aporte térmico excesivo.

Un precalentamiento excesivo no es adecuado, ya que consume más recursos: tiempo y energía, y puede llegar a ser contraproducente.

Además de esto, es preciso comprender que un calentamiento excesivo redundará en una mayor incomodidad para el operario soldador, lo que podría afectar no solamente a este último, sino también a la calidad de su trabajo.

Métodos de tratamientos térmicos de pre y post calentamiento

- Mediante sopletes: esta operación se puede realizar de forma manual, con operarios, o automatizada gracias a la colocación de quemadores. Se trata de sistemas de tipo oxiacetilénico o similares.

- Tratamientos térmicos en hornos: esta operación se utiliza para post-calentamiento, ya que es necesario introducir el elemento soldado en un horno para tal efecto. Este tipo de hornos pueden ser eléctricos o de gas. En el caso de utilizarse de gas, tienen una acción reductora sobre el oxígeno por lo que se consigue minimizar la oxidación.

- Tratamientos térmicos localizados mediante resistencias eléctricas: se trata de un proceso muy versátil. Mediante la aplicación de una suerte de mantas con resistencias eléctricas en su interior, y gracias a la envoltura continua de la zonas aledañas a la soldadura: la ZAC, se controla tanto el pre-calentamiento, como el post-calentamiento.

- Secado refractario: se trata de un proceso de enfriamiento controlado. Gracias a la utilización de un sistema aislado térmicamente, y controlado mediante sondas, se registra la curva-tiempo de secado, con el cual se puede verificar que todo el proceso de enfriamiento ha seguido las especificaciones concretas para evitar estructuras frágiles.

22/09/24