Aporte térmico en la soldadura

En la soldadura por fusión es importante tener una adecuada regulación del aporte térmico que se realiza en la soldadura. El aporte térmico de la soldadura con arco eléctrico se regula con la intensidad, cuya unidad de medida son los amperios.

Cuánto mayor sea la intensidad mayor será la fusión, y generalmente más fácil la soldadura. Sin embargo, este parámetro debe ser regulado por cuestiones funcionales, para adecuarlo al material, a la posición de soldadura, a tipo de pasada, etc...

Un poco de calor es bueno, pero si nos pasamos podemos terminar como esos turistas que visitan Mallorca cada verano, ávidos de calor, alguna cerveza y por qué no decirlo esas cenas a la hora de las gallinas.

Como suelo decir, la soldadura es una técnica compleja que requiere dos partes igualmente importantes:

- Práctica: echar horas y horas probando y probando es la única forma de mejorar, bueno, y que te ayude alguien que sabe; un profesor, un compañero de trabajo...

- Teoría: claro, si es que estar horas y horas quemando hierros como un loco no es la única manera. Hace falta conocer cómo regular adecuadamente los parámetros, conocer las técnicas, los materiales, etc...

Con la regulación de la intensidad podemos tener las siguientes situaciones:

- Más intensidad: baño de fusión más fluido, mayor penetración, menor control del cordón en posiciones que no sean planas, quemar el material, modificar las propiedades del metal, defectos de soldadura como mordeduras...

- Menos intensidad: avance más lento de la soldadura, mayor control en cualquier posición, aguas más marcadas, cordones más estéticos, menor penetración, menor afectación térmica, material de aporte pegado no soldado...

En el artículo anterior tratamos las fisuras en frío, y tal y como sabemos, este defecto se ve favorecido por un par cuestiones: cantidad de hidrógeno y cambios estructurales del metal.

En lo que respecta al hidrógeno en las soldaduras si no habéis visto el anterior artículo, os lo recomiendo. Pero si queréis una explicación básica sobre esto y no tenéis mucho tiempo ahora, probaré con un símil.

Recordando a nuestro turista alemán, todos sabemos que en verano se suele comer un poquito de más: esas raciones de "pescaito frito", las paellitas en el chiringuito, las barbacoas, quizás alguna cervecita...

Bueno, ¿y qué es lo que pasa? Pues que se suele engordar un poco. Vamos a imaginar que ahora, que el metal engorda también con el hidrógeno (que también debe estar muy rico). Y claro, cuando llega septiembre, aparte de que los calcetines parecen como si fueran lija o velcro, los pantalones no cierran bien. Eso es lo que pasa con el hidrógeno, que entra muy bien con el calorcito, pero que a la hora de trabajar rompe las costuras.

Bueno, después de este breve repaso del tema del hidrógeno en las soldaduras, tenemos que comprender que los problemas asociados a la fisuración en frío no dependen en exclusiva del hidrógeno, sino también de la microestructura del metal. Sí, en este punto, si has zampado en verano un poco de más, no te preocupes demasiado de momento a no ser que utilices ropa poco elástica.

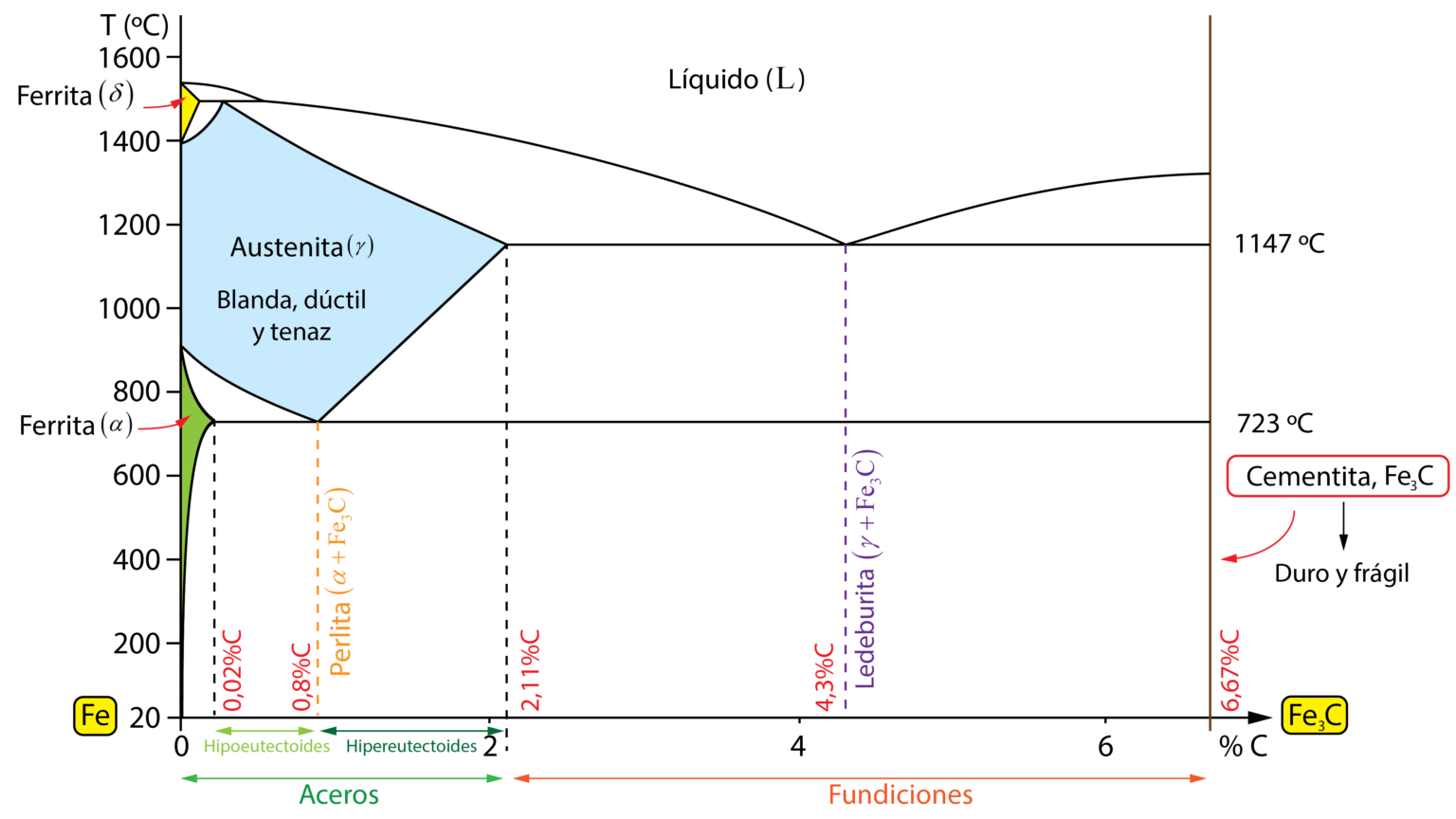

Con los metales pasa lo mismo. En función de su microestructura sus condiciones cambian, pueden ser más duros o más flexibles (entre otras cosas). También influyen los elementos de aleación. Por ejemplo, en el caso de los aceros, a mayor porcentaje de carbono, mayor dureza.

No obstante, los elementos de aleación pueden ofrecer una cantidad de materiales finitos, y determinados simplemente por sus elementos de aleación, como se puede observar en la imagen inferior, que corresponde al diagrama de hierro carbono de los aceros y fundiciones.

Efectivamente, como se comentaba, la cantidad de aceros al carbono disponibles podría ser limitada en función de su diagrama, a no ser que la estructura de estos aceros pudiera modificarse mediante tratamientos térmicos; templado, revenido, recocido, etc...

En definitiva, los tratamientos térmicos suponen una ventaja siempre que se apliquen correctamente, ya que permiten adaptar las condiciones operativas de los metales para adaptar su funcionabilidad con respecto a sus diferentes usos.

Pero, ¿qué es la soldadura, sino un "tratamiento térmico" en potencia?

Los procesos de soldadura ofrecen un elevado aporte térmico para transformar la microestructura de un metal. Pongamos como ejemplo un acero al carbono, podría tener a altas temperaturas austenita. La austenita es una fase que no es estable a temperatura ambiente, a no ser que esté aleada con algunos elementos que permitan estabilizarla, como por ejemplo los aceros inoxidables austeníticos, gracias al efecto del níquel.

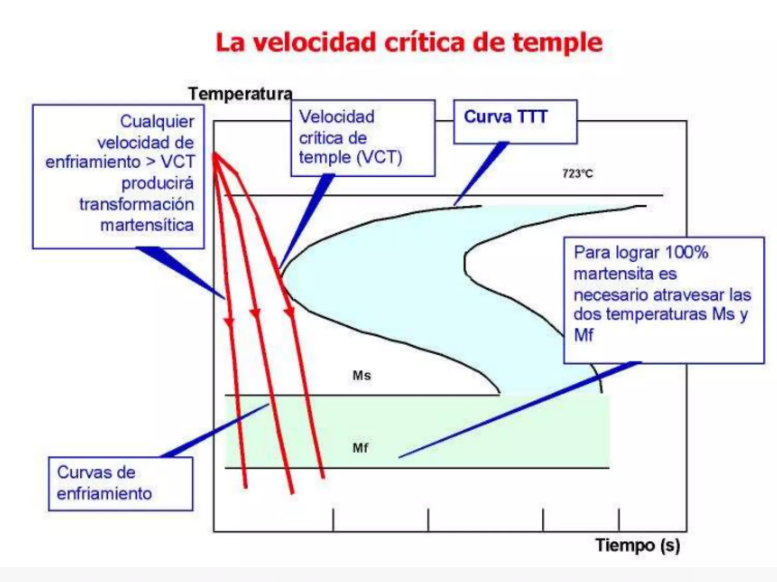

En la soldadura de un acero al carbono, cuando se va enfriando la austenita, se transformará paso a paso en otros elementos, pero si lo hace demasiado deprisa puede generar estructuras muy duras y frágiles como la martensita. Este proceso se conoce como templado, y puede ser positivo si se hace de forma motivada, por ejemplo para la fabricación de elementos duros, como cuchillas, pero puede ser negativo en el caso de que se genere de manera involuntaria en las soldaduras, ya que en las soldaduras generalmente se prefieren estructuras con cierta elasticidad, para que no quiebren (a no ser que sean soldaduras de recargue que es necesario que resistan condiciones severas de abrasión).

Como vemos en la imagen inferior, en el caso de que el enfriamiento de la soldadura sea lo suficientemente rápida se generarán estructuras martensíticas (duras y frágiles).

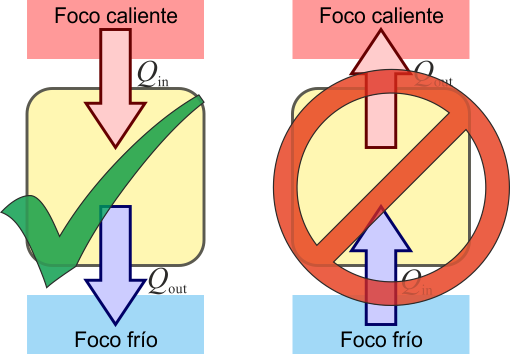

Por ese motivo es importante controlar el aporte térmico. Los parámetros deben ser regulados de tal forma que no se favorezca una transformación martensítica. Aquí influye mucho también la temperatura de precalentamiento y entre pasadas, por un concepto muy intuitivo: si el acero se encuentra frío, el calor de la zona de la soldadura se repartirá rápidamente para calentar esas zonas cercanas y frías. Al final eso es lo que dice el 2º principio de la termodinámica. Al final las cosas van de donde hay más, hacia donde hay menos, porque de donde hay menos, ¿qué va a ir? :))

Bajo mi punto de vista, la mejor forma de regular los parámetros en ausencia de algún documento que lo especifique (WPS), es la experiencia profesional, ya que a base de repetir un trabajo multitud de veces, generalmente se consigue una regulación adecuada. En este aspecto, insisto, en ausencia de documentación sobre esto, lo mejor es tomar nota de los parámetros de soldadura, ya sea con una libreta o sobre un soporte digital.

No obstante, para favoreceros el trabajo, he realizado una recopilación de parámetros para que podáis consultarlo directamente sobre la siguiente tabla.

07/09/24