Soldadura de metales disímiles

Sabemos que la soldadura es una técnica efectiva para la fabricación, reparación y mantenimiento de elementos realizados con metales. A su vez, la industria metalúrgica es compleja porque tiene que satisfacer múltiples requerimientos, entre los que se encuentran la unión de metales disímiles.

La soldadura de metales que poseen diferentes composiciones supone un desafío para la metalurgia, ya que se debe encontrar la forma de realizar una unión duradera de metales con diferente estructura, punto de fusión, y propiedades tales como: densidad, tenacidad, ductilidad, maleabilidad, conductividad térmica y un largo etcétera.

Por todo esto, podemos comprender esta dificultad, utilizando el símil que ilustra la clásica enemistad entre los perros y los gatos; siempre enfrentados en cualquiera de los tiempos, pero que por fortuna han encontrado un nexo en común para disfrutar en compañía y compartiendo incluso una merienda; tal y como demuestra la imagen de cabecera.

¿Quieres conocer los criterios necesarios para realizar uniones correctas entre metales disímiles? Seguro que puedo ayudarte con ello, venga vamos a verlo juntos. ┏( ͡❛ ͜ʖ ͡❛)┛

La unión de metales diferentes supone que el desafío mencionado sea aún mayor si cabe para aquellos metales que tienen menos características en común. No supone la misma dificultad unir metales férricos entre sí, que unir metales férricos con no férricos, por lo que en esta entrada se tratarán exclusivamente las uniones de metales férricos; concretamente acero inoxidable con acero al carbono.

Llegados a este punto, nos hacemos nuevamente la pregunta:

¿Se pueden soldar metales disímiles?

La respuesta es sí, se pueden soldar metales disímiles. De hecho, hay multitud de métodos y procedimientos de soldadura para garantizar la disponibilidad de todo tipo de uniones necesarias para satisfacer los diversos requisitos de la sociedad.

Naturalmente, para realizar soldaduras disímiles es necesario conocer la compatibilidad de los metales, y para ello hay una herramienta fundamental:

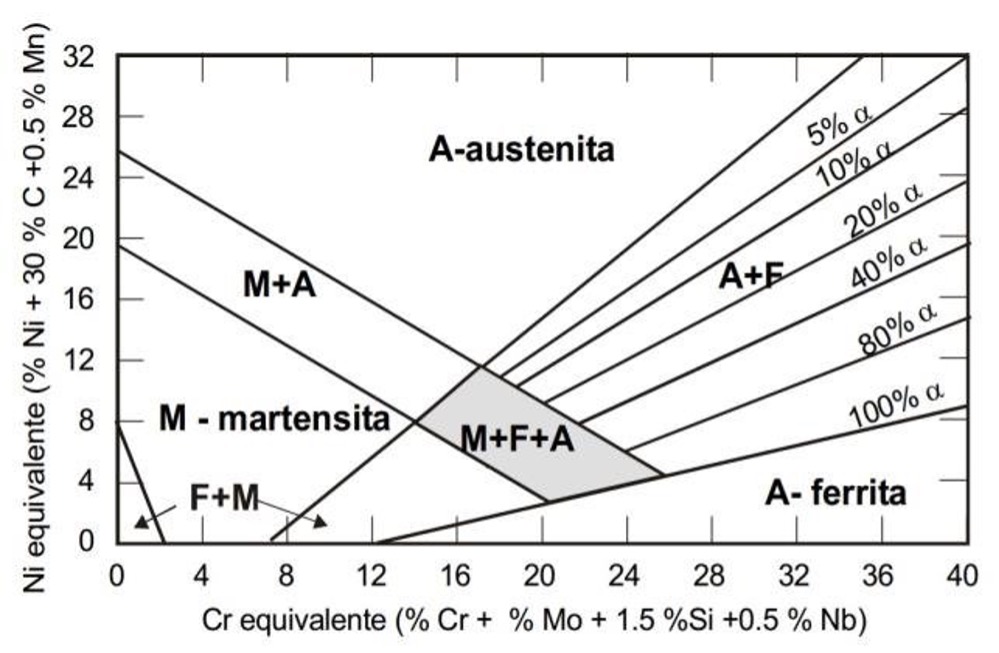

Diagrama de Shaeffler

Se trata de un diagrama obtenido empíricamente por Schaeffler y que se utiliza habitualmente para abordar la problemática que tradicionalmente ha representado la unión de metales disímiles; principalmente aceros inoxidables entre sí, los mismos con aceros aleados, y también para los anteriores con aceros al carbono.

¿Cómo se utiliza el Diagrama de Schaeffler?

El Diagrama de Schaeffler es una herramienta esencial en la metalurgia y la soldadura, diseñada para predecir la microestructura resultante de una unión soldada.

Mediante la evaluación de la composición química de los metales base y el material de aporte, representada en el diagrama a través del cromo equivalente (eje horizontal) y el níquel equivalente (eje vertical), los soldadores pueden determinar la idoneidad de los consumibles. El cromo es un precursor de la ferrita, una fase magnética y relativamente blanda, mientras que el níquel fomenta la formación de austenita, una fase no magnética y más dúctil.

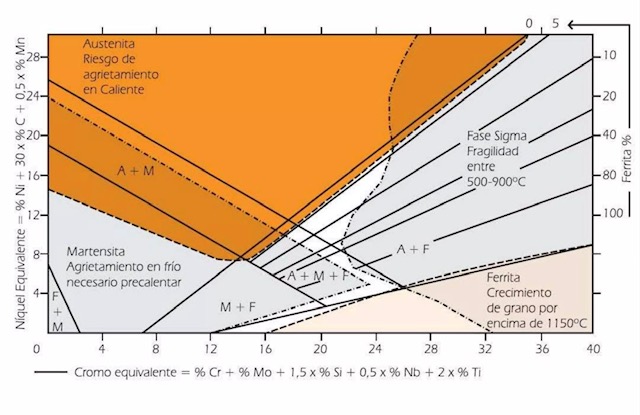

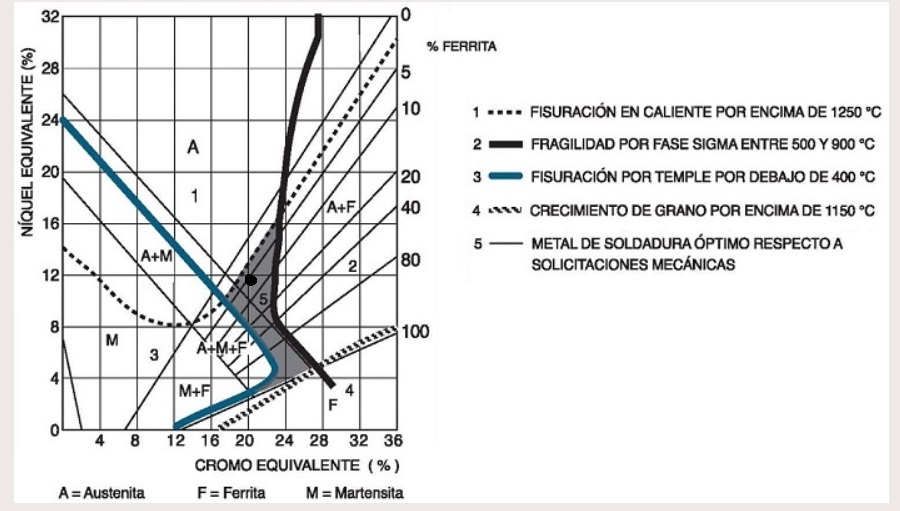

Estas dos fases tienen propiedades diferenciadas que son cruciales para entender la resistencia mecánica y la resistencia a la corrosión de la soldadura. En función de lo obtenido en el diagrama de Schaeffler es posible descartar uniones desaconsejables por resultar excesivamente duras, frágiles o con deficiente resistencia a la corrosión, tal y como se observa en la siguiente imagen.

Por ejemplo, una alta proporción de martensita en la soldadura podría indicar una unión excesivamente frágil y susceptible a fracturas bajo ciertas condiciones de uso, por lo que generalmente se desaconsejaría su uso, para en su lugar, seleccionar otros consumibles adecuados u otro tipo de unión diferente con algún tipo de transición o realizando previamente un revestimiento. Dentro de los revestimientos podemos encontrar principalmente dos:

- Plaqueado (Cladding): consiste en un revestimiento realizado habitualmente mediante proyección térmica o láser. Habitualmente se utiliza para realizar recubrimientos duros y también para reparación de piezas que han sufrido desgaste.

- Enmantecado (Buttering): no es lo que se toma en el desayuno, es la aplicación de una capa intermedia en un proceso de soldadura con el objetivo de que la unión entre metales diferentes sea compatible. Un ejemplo de esto sería la aplicación de un depósito de soldadura de base níquel sobre hierro fundido para realizar una unión entre éste y acero al carbono. Si quieres saber más sobre esto, te recomiendo veas este estudio.

Volviendo al funcionamiento del diagrama de Schaeffler, hay que obtener los valores de cromo y níquel equivalentes, para los metales disímiles y para el consumible seleccionado, pero eso es mejor que lo veamos con un ejemplo:

Soldadura de acero inoxidable AISI 304 - EN1.4301 con acero al carbono EN1.0401 con electrodos AWS E309L (Depósito EN1.4332)

Seguiremos los siguientes pasos:

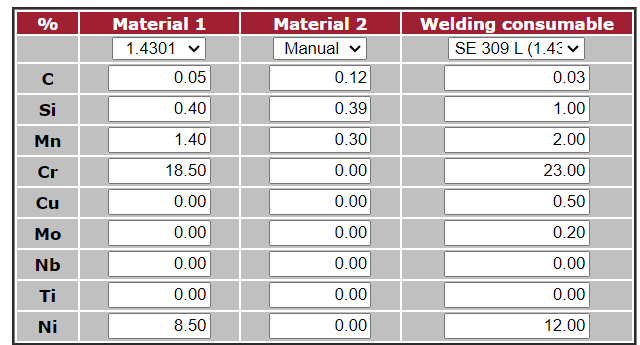

1. Obtención de la composición química de los materiales base y consumibles. Para ello podemos utilizar tablas o utilizar aplicaciones como la siguiente.

Como se puede ver en la imagen anterior, se pueden seleccionar los materiales, tal y como se ha realizado con el acero inoxidable (ya que se encontraba en la base de datos de la herramienta) o bien, introduciendo los datos a mano que previamente se hayan consultado en alguna fuente de calidad.

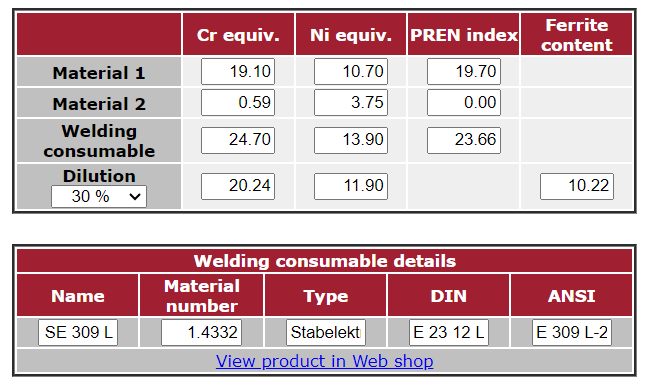

2. Obtener los valores de cromo y níquel equivalente para cada uno de los elementos. Para ello se puede utilizar la herramienta anterior, o bien realizar los cálculos a mano. En el caso de utilizar la herramienta mencionada se obtiene los siguiente:

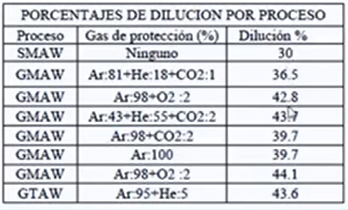

3. Obtener los porcentajes de dilución según el proceso de soldadura. El material de aportación en la soldadura tendrá una dilución determinada por el tipo de soldadura y el aporte térmico e intensidad, pero que orientativamente se puede obtener mediante la siguiente tabla:

Teniendo en cuenta que el método de soldadura a utilizar es SMAW, obtenemos un 30% de dilución.

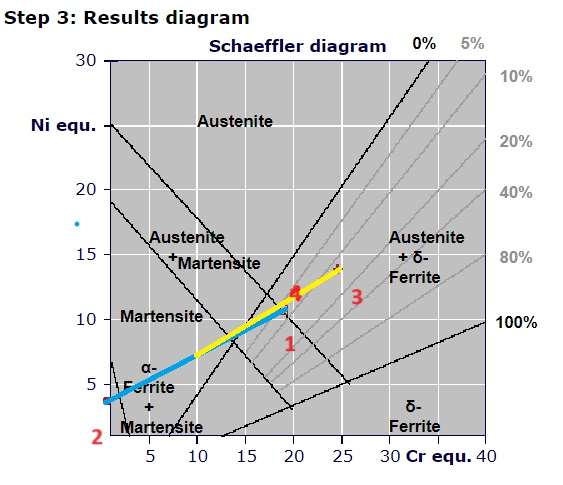

4. Trazar gráficamente los puntos sobre el diagrama.

Ahora vamos a ver que es cada punto (lo vamos a marcar con su color correspondiente para verlo más claro):

- 1: Cromo y níquel equivalente del acero inoxidable.

- 2: Cromo y níquel equivalente del acero al carbono.

- 3: Cromo y níquel equivalente del electrodo.

- 4: Cromo y níquel equivalente del depósito de soldadura.

En la imagen vemos varios segmentos y puntos que hay que explicar:

- 1-2: Son los dos materiales a soldar. Teniendo en cuenta podemos suponer que ambos aportan de igual forma al resultado final, de este segmento se toma un punto medio situado en el cromo equivalente 10,09 y níquel equivalente 6,91. Únicamente se trata de el promedio de los valores de cromo y níquel equivalente de estos materiales.

- 3- azul: Hay que trazar una línea entre el cromo y níquel equivalente del electrodo hasta el punto en el que se sitúa la dilución estimada de los materiales base. Se recuerda que se estimó que participaban de igual forma, y por ese motivo se encuentra en la mitad de el segmento amarillo.

- 4: Teniendo en cuenta que la dilución del material de aporte suponía un 30% por tratarse de una soldadura SMAW el mencionado punto se encuentra situado a un 30% de la longitud del segmento amarillo desde el punto 3, o bien, a un 70% desde el punto opuesto, que se encontraba en la intersección con el segmento azul (1-2).

Parece que estamos consiguiendo este reto y el perro y el gato finalmente van a ser buenos amigos, fíjate, tenemos pruebas gráficas de ello.

Supongo que ahora estaréis suponiendo que una simple imagen de un perro y un gato llevándose bien no es suficiente para convencer a un buen metalúrgico. Tenéis toda la razón; vamos a utilizar un gráfico para ver si es o no verdad que esta soldadura de acero inoxidable con acero al carbono se va a llevar muy bien, como perro y gato bien avenidos (Tema aparte la corrosión galvánica, os recomiendo este post de Xabier Gómez Rodríguez).

Al final parece que hemos acertado con la selección del electrodo. Como se observa en la anterior imagen, el punto se sitúa en la intersección de los porcentajes de cromo equivalente (20,24%), níquel equivalente (11,90%) y ferrita (10,22%). Por lo tanto, el depósito de soldadura simbolizado por el punto negro no ocupa ninguna de las zonas problemáticas a las que hace referencia la imagen expuesta, ya que se encuentra en el apartado 5: metal de soldadura óptimo respecto a solicitaciones mecánicas.

No obstante, este tipo de electrodo habitualmente se utiliza para soldar aceros inoxidables disímiles, por lo que es algo que a priori habrá advertido más de un lector. Sin embargo, es algo que como hemos demostrado no cuesta demasiado esfuerzo en comprobar, y además es posible que hayamos aprendido algo en el camino; de eso se trataba y si es así, me doy por satisfecho con este artículo.

Además, si quieres tener el trabajo de búsqueda de consumibles de soldadura y otras muchas cosas más, te recomiendo mi libro: Criterios de selección de métodos de soldadura.

¡¡¡¡Y como suele ser habitual, recuerda tener Felices soldaduras!!!

15/05/24