¿Qué es la inspección visual de la soldadura?

La inspección visual de soldaduras es una técnica de evaluación no destructiva (END) que consiste en examinar visualmente las uniones soldadas para detectar defectos superficiales, discontinuidades o irregularidades que puedan afectar la calidad y resistencia de la soldadura.

Es el método más básico, económico y ampliamente utilizado en la industria y permite abordar de forma rápida todo tipo de errores antes de aplicar métodos más costosos.

Objetivos de la inspección visual

- Verificar la conformidad de la soldadura con los estándares y especificaciones aplicables (AWS, ASME, ISO, etc.).

- Identificar defectos superficiales como grietas, poros, falta de penetración, mordeduras, salpicaduras, etc.

- Asegurar que las dimensiones geométricas (refuerzo, filete, alineación) cumplan con los requisitos del diseño.

- Detectar problemas en el proceso de soldadura (parámetros incorrectos, técnica deficiente, preparación inadecuada).

Equipos y herramientas utilizadas

- Lupa o lente de aumento (para detalles pequeños).

- Calibradores y galgas (para medir dimensiones como el tamaño del filete o el refuerzo).

- Reglas, escuadras y flexómetros (para verificar alineación y geometría).

- Luz estroboscópica o linterna potente (para mejorar la visibilidad en zonas oscuras).

- Espejos y endoscopios (para áreas de difícil acceso).

- Comparadores visuales (como los estándares AWS para soldadura).

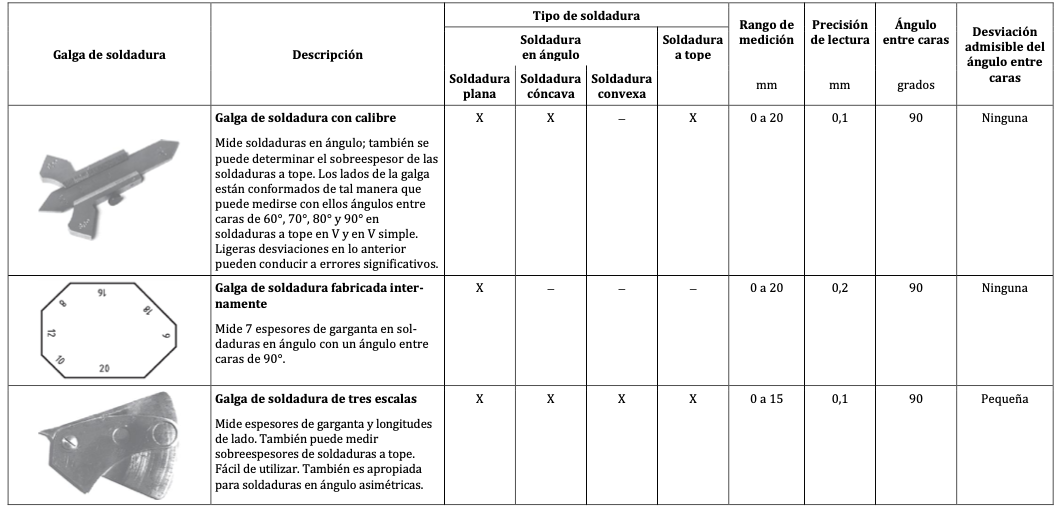

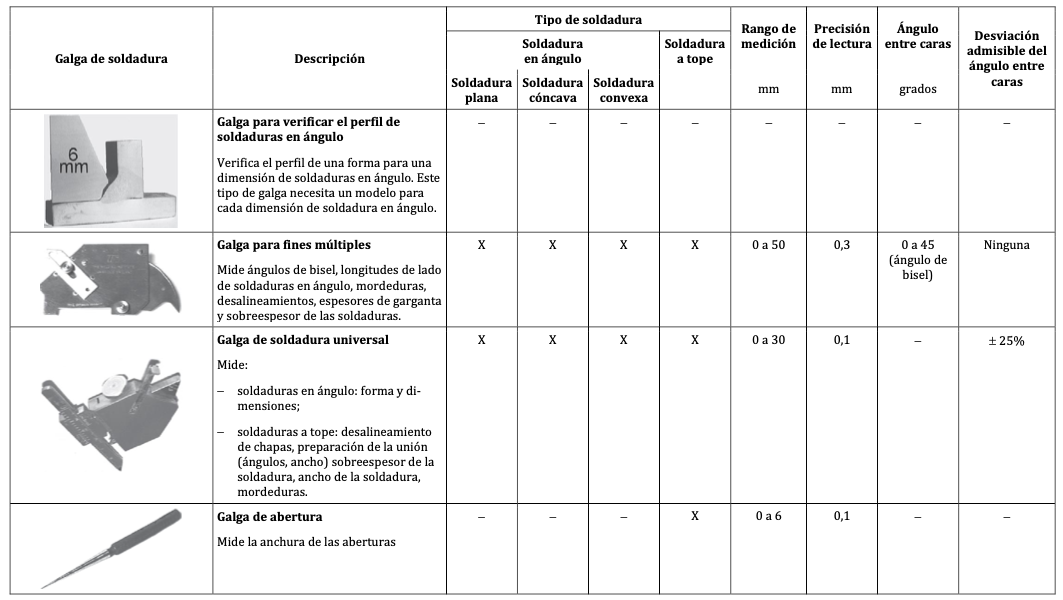

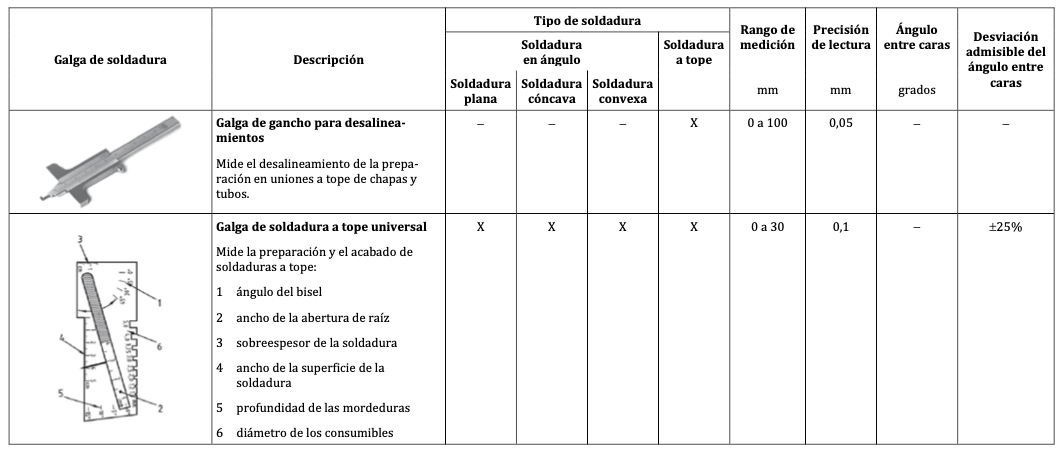

¿Cómo seleccionar la galga de soldadura?

En las siguientes tablas extraídas de la norma En ISO 17637 puedes consultar acerca del tipo de galga más adecuada para cada tipo de inspección.

Defectos comunes detectables

| Defecto | Descripción y causas |

| Grietas | Fracturas lineales en la soldadura o metal base (frías, calientes o por fatiga). |

| Poros | Cavidades redondeadas causadas por gases atrapados, inadecuada técnica de soldadura, falta de gas de protección en las soldaduras TIG, MIG-MAG, láser, etc. También se debe a corrientes de aire. |

| Falta de penetración | Insuficiente profundidad de la soldadura en la junta. Puede deberse a una deficiente preparación de la junta, biseles inadecuados, corriente baja, ritmo demasiado rápido y técnicas inadecuadas, entre otros. |

| Falta de fusión | Inadecuada unión entre el metal de aporte y el metal base. Como factores desencadenantes suele estar una intensidad de soldadura insuficiente, así como una velocidad de soldadura excesiva. A su vez, la utilización de consumibles incompatibles produce faltas de fusión. |

| Mordeduras | Depresiones en el metal base junto al cordón de soldadura. Principalmente por una combinación de técnica inadecuada y parámetros de soldadura deficientes. |

| Salpicaduras | Gotas y proyecciones de metal que se depositan tanto en el cordón de soldadura como en el metal base. Generalmente se debe a una mala regulación de los parámetros y una preparación y limpieza insuficiente de la pieza. Igualmente importante resulta utilizar accesorios y grupos de soldadura adecuados. |

| Cráteres | Hundimientos al final del cordón de soldadura. Se suelen generar por una mala técnica de soldadura, por lo que se solucionan adecuando los parámetros de soldadura y afinando el procedimiento. |

| Inclusión de escorias | Residuos de fundentes atrapados en la soldadura. La limpieza entre pasadas es clave para evitar este problema. |

Proceso de inspección visual

A. Antes de Soldar (Pre-inspección)

- Verificar limpieza del metal base (óxido, grasa, humedad).

- Confirmar el diseño de la junta (biselado, separación, ángulo).

- Asegurar que los parámetros (amperaje, voltaje, velocidad) sean los correctos.

- Chequear el equipo de soldadura y los consumibles (electrodos, gas).

B. Durante la Soldadura

- Observar la técnica del soldador (ángulo del electrodo, velocidad de avance).

- Monitorear el baño de fusión (uniformidad, penetración).

- Detectar problemas como porosidad o salpicaduras excesivas.

C. Después de Soldar (Post-inspección)

- Limpieza de la soldadura (remoción de escoria y salpicaduras).

- Examen visual directo (a simple vista o con lupa).

- Medición de dimensiones (tamaño del filete, refuerzo, alineación).

- Comparación con estándares (ej.: AWS D1.1 para estructuras de acero).

- Documentación (registro de defectos, fotografías, informe).

Normativas y estándares relevantes

- AWS D1.1: Estándar para soldadura de estructuras de acero.

- ASME Sección IX: Requisitos para calificación de procedimientos de soldadura.

- ISO 5817: Niveles de calidad para soldadura de acero.

- API 1104: Para soldaduras en tuberías de petróleo y gas.

Ventajas y limitaciones

✅ Ventajas:

- Rápida y económica.

- No requiere equipos complejos.

- Detecta problemas que pueden corregirse antes de pruebas más costosas (ultrasonido, radiografía).

❌ Limitaciones:

- Solo detecta defectos superficiales.

- Depende de la experiencia del inspector.

- No evalúa defectos internos (requiere otros END como radiografía o ultrasonido).

Conclusiones

La inspección visual es el primer paso crítico en el control de calidad de soldaduras. Aunque no detecta todos los defectos, es esencial para garantizar que el proceso de soldadura cumpla con los estándares requeridos. Se recomienda complementarla con otras técnicas de ensayo no destructivo en aplicaciones críticas.

¿Quieres saber más?

11/04/2025