¿Qué es la soldadura MIG-MAG o GMAW?

La soldadura semiautomática, MIG-MAG o GMAW es posiblemente el método de soldadura más sencillo de aprender. Sin embargo, no por ello se trata de una soldadura de baja calidad, mas bien todo lo contrario; con una buena regulación se pueden conseguir soldaduras de máxima calidad.

¿Quieres ver cómo? Continúa la lectura de este artículo, y fíjate que hasta los pitufos ya lo utilizaban en su aldea.

La soldadura MIG-MAG es una soldadura semi-automatizada que consiste en un electrodo consumible en forma de hilo continuo, que se suministra a través de bobinas, y el aporte de gas inerte para la soldadura MIG, o activo para la soldadura MAG.

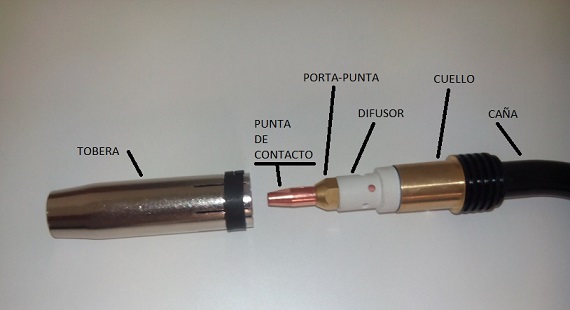

La soldadura se realiza con una antorcha o pistola que tiene un gatillo, gracias al cual, una vez pulsado se suministra de manera continua el hilo y el gas mencionados anteriormente.

Su funcionamiento es similar a otros sistemas de soldadura por arco eléctrico, ya que sus bornes conforman un circuito eléctrico cerrado. Habitualmente la antorcha estará conectada al borne positivo (polaridad inversa) y la masa, como es obvio al terminal opuesto; negativo. De esta forma, el hilo suministrado toma contacto con el terminal eléctrico a través de la propia antorcha, concretamente gracias a la punta de contacto, para realizar la transferencia de soldadura a través del arco eléctrico.

La soldadura MIG-MAG es un método de soldadura muy productivo. Gracias al aporte continuo de hilo se reducen los tiempos por paradas para sustituir el electrodo; como ocurre con la soldadura SMAW. A su vez, no requiere limpieza y retirada de cascarilla, como en la soldadura por electrodo anteriormente mencionada, aunque sí requiere limpieza para eliminar las abundantes proyecciones.

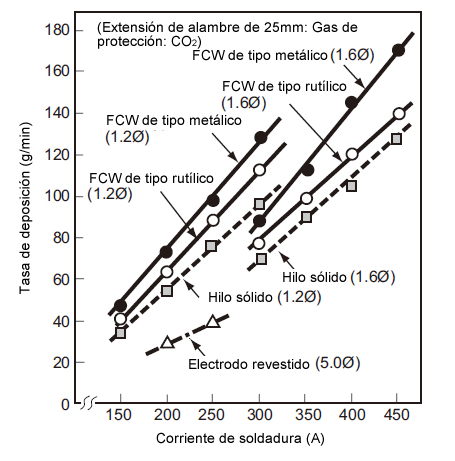

Además, gracias a la regulación de los parámetros se puede aumentar la velocidad del hilo, con lo que el aporte de material es superior a otros métodos de soldadura similares (SMAW y TIG). Es por este motivo, junto con la relativa sencillez de uso lo que convierte este método de soldadura en uno de los más habituales en talleres y fábricas, por lo que lo convierte en un trabajo muy demandado en la actualidad.

A continuación se puede observar la tasa de deposición con respecto a las soldaduras FCAW y SMAW, situándose en una zona intermedia.

¿Qué materiales se pueden soldar con la soldadura MIG-MAG?

Se trata de un método muy versátil, ya que se puede soldar materiales férricos como aceros al carbono, aceros inoxidables, aceros aleados, entre otros, y también materiales no férricos como el aluminio principalmente.

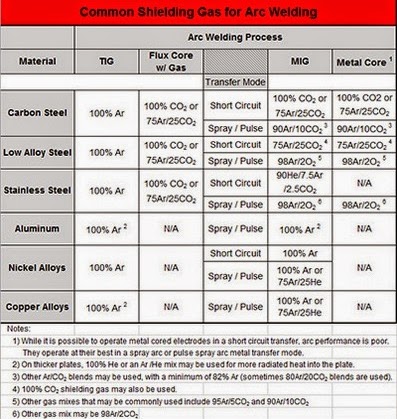

Para soldar un tipo u otro de material es necesario seleccionar adecuadamente su hilo y gas. En la imagen inferior se puede comprobar el tipo de gas adecuado para diferentes tipos de soldadura, incluyendo la soldadura MIG. No obstante, el lector debe tener en cuenta que la soldadura MIG es la que utiliza única y exclusivamente gases inertes (Helio o Argón, o bien una combinación de ambos). A partir de una mezcla cualquiera que incluya algún tipo de gas no inerte la denominación correcta es MAG.

A su vez, en esta tabla se indica el tipo de transferencia, que es un concepto que se detallará más adelante.

La guía para la selección adecuada del hilo para la soldadura GMAW es demasiado extensa para incluirla en este artículo, por lo que si el lector desea tener una guía completa para este tipo de soldadura y otros por arco eléctrico, le recomiendo la lectura de mi libro: Criterios de selección de métodos de soldadura

¿Cómo se regula la máquina de soldadura MIG-MAG?

Los parámetros de regulación de la máquina de soldadura GMAW son el voltaje y la intensidad o velocidad de hilo. La conjunción de ambos parámetros aporta la potencia de la máquina, ya que si observamos la Ley de Ohm, la potencia consiste en el producto del voltaje por la intensidad (P=VxI).

La regulación de los parámetros de la máquina debe hacerse en consonancia con el tipo de material, y más concretamente con el grosor del éste; a mayor grosor se necesita mayor potencia para poder fundir, y de igual forma para pequeños grosores la potencia debe reducirse para no quemar o agujerear el material.

A su vez, los dos parámetros actúan de forma precisa, por lo que deben estar balanceados. Generalmente esto se hace de oído. Los soldadores experimentados consiguen afinar de esta manera los parámetros para conseguir depósitos de soldadura bien realizados.

Quizás la regulación de los parámetros de la soldadura GMAW represente la mayor dificultad para este método, por lo que la mayoría de fabricantes ofrecen grupos de soldadura con un sistema de ayuda para la regulación de los parámetros mencionados. Esta función se denomina habitualmente con "sinérgica".

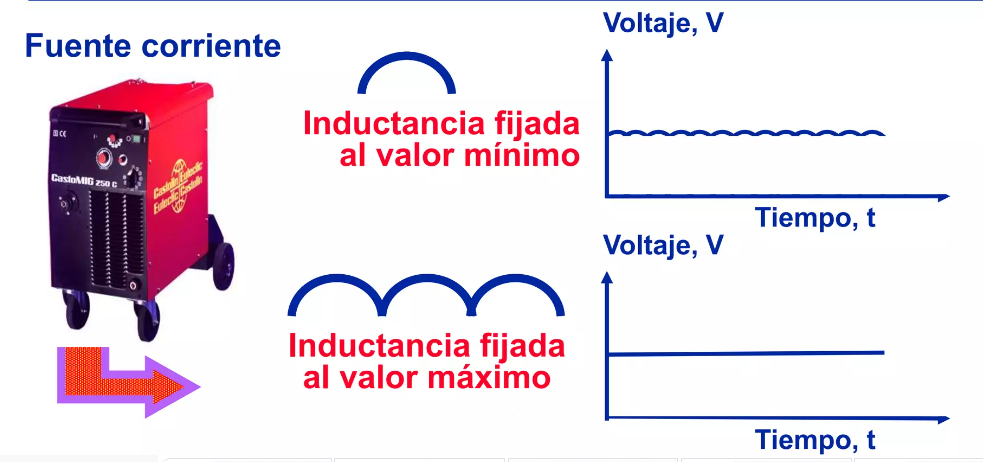

Finalmente, uno de los parámetros que se puede modificar es la inductancia, aunque podría decirse que en función de la configuración del grupo de soldadura estaríamos hablando de un pseudo parámetro para aquellas máquinas más antiguas o bien de un parámetro al uso en aquellos grupos en los cuales la modificación es completa y generalmente se realiza gracias a un panel digital.

Cómo podemos visualizar en la imagen inferior, la inductancia en los grupos de tipo tradicional vienen acompañados habitualmente por los símbolos formados por curvas convexas de la imagen. A mayor número de curvas, mayor inductancia.

A mayor inductancia se consigue mayor estabilidad, por lo que se reducen las crestas y valles en la salida del voltaje, con lo que ello representa para la potencia final. Por lo tanto, una mayor inductancia aporta penetración y proyecciones reducidas (adecuada para chapas de pequeño grosor), mientras que lo opuesto; inductancia reducida, proporciona una mayor penetración y proyecciones, por lo que puede ser adecuada para chapas con un grosor importante. Si quieres ver una explicación algo más práctica e intuitiva de esto, te lo cuento aquí

Tipos de transferencia para la soldadura GMAW

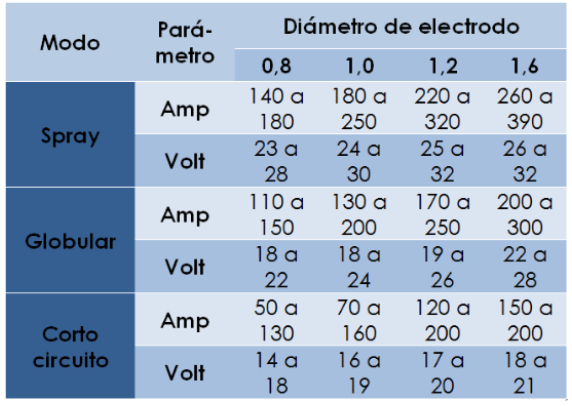

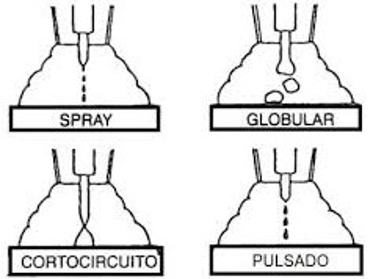

Tal y como se ha visto al comienzo de este artículo, el arco eléctrico generado entre el hilo y el material a soldar es el encargado de fundir y aportar material de soldadura para realizar la unión soldada. Sin embargo, esto no es tan simple, ya que podemos tener distintos tipos de arcos eléctricos en función de los parámetros y el gas protector (transferencias), por lo que se expondrán a continuación en la siguiente tabla.

A su vez, exponer que las principales características de los métodos de transferencia indicados en la anterior tabla, a continuación:

- Cortocircuito o arco corto: Funciona como un chisporroteo continuo. Se puede soldar en todas las posiciones, se asocia a combinaciones de gases con CO2.

- Globular o de transición: No es un funcionamiento correcto, se considera un error de regulación. Generalmente una tensión alta con una combinación baja de hilo produce que el hilo se funda en gotas gruesas antes de tocar el material base. No tiene utilidad.

- Rociado o Spray: Se asocia a tasas elevadas de argón. Consiste en una regulación de parámetros de intensidad y tensión elevados, por lo que se produce una transferencia con un nivel de energía muy elevado; similar al funcionamiento de un spray, con poco o nada chisporroteo y un arco ligeramente inestable. Se consigue una alta tasa de deposición, pero únicamente es válido para soldaduras en posiciones muy planas: PA, PB o PC (más complicada esta última si no hay un chaflán adecuado).

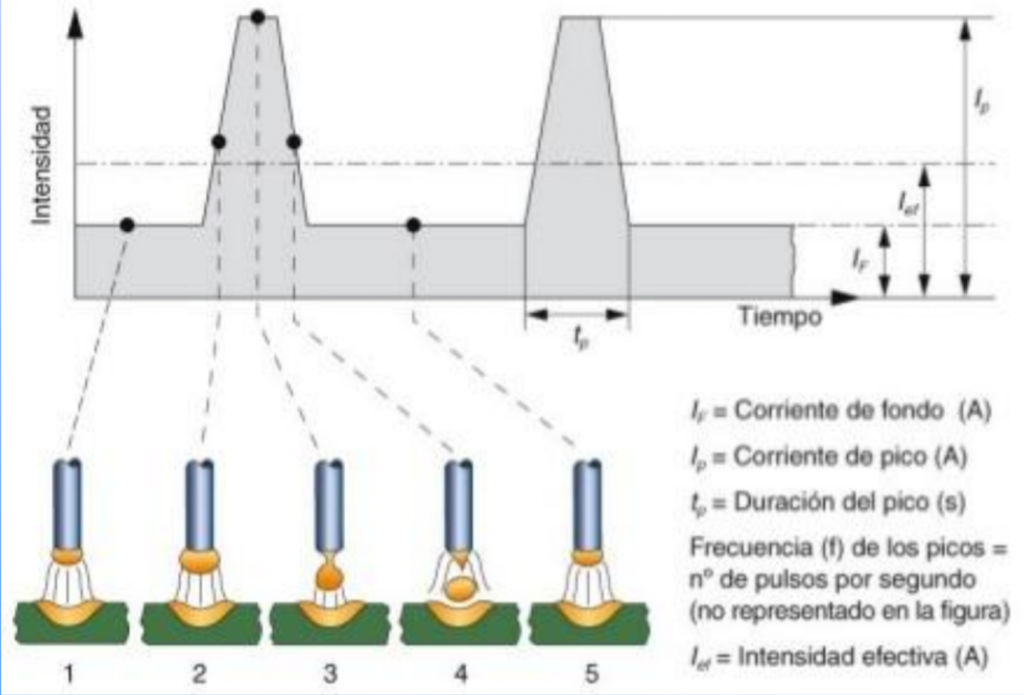

Por otra parte, hay un tipo de funcionamiento o de transferencia que se denomina arco pulsado, en el cual, los parámetros fluctúan entre valores altos (picos) y otros más reducidos (valles) para ofrecer aportes térmicos reducidos y un manejo de la soldadura más controlado.

Este tipo de transferencia puede ser de ayuda para la soldadura de metales con un comportamiento térmico especial, como el acero inoxidable por su tendencia a oxidarse con las elevadas temperaturas, así como a su facilidad para distorsionar su forma, o el aluminio por su elevada conductividad térmica.

A su vez, existe otro tipo de transición, denominado por arco rotativo, en el cual el arco es aún más potente que el de tipo spray, por lo que requiere de rangos de intensidad y voltaje todavía más elevados. Se consigue una alta tasa de deposición y generalmente está asociado a procedimientos automatizados. Únicamente es válida para posiciones PA, PB y PC (con limitaciones).

A continuación, una imagen de este tipo de arco realizado con una máquina Fronius.

Ventajas y desventajas de la soldadura MIG-MAG

- Ventajas:

- Fácil de aprender: los modos sinérgicos facilitan la tarea al regularse la máquina sóla en función de unos pocos parámetros.

- Automatizable: la mayoría de sistemas robotizados funcionan con este tipo de soldadura.

- Rentable: gracias a su elevada tasa de deposición.

- Versátil: puede soldar multitud de materiales.

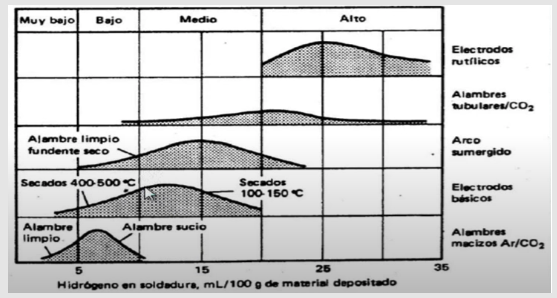

- Bajo nivel de hidrógeno. Gracias a su reducido nivel de hidrógeno es un método adecuado para la soldadura de aceros con tendencia a la fisuración en frío. Si quieres saber algo más sobre esto, te lo cuento aquí.

- Desventajas:

- Requiere gas de protección. Con lo cual no es apta para exteriores.

- Grupos de soldadura algo más voluminosos. En función del tipo de trabajo, estos grupos tienen un tamaño considerable, con lo que se reduce su movilidad, restringiendo su uso a talleres y puestos fijos.

- Poca penetración en el inicio. En el arranque de soldadura es algo frío, por lo que la penetración puede ser algo reducida.

- Elevados niveles de proyecciones. Debido a esto es necesario un tiempo para limpiar y sanear adecuadamente las piezas.

Espero que este artículo te haya gustado, tienes aún más contenido como este en el comienzo de la web.

01/05/24